原因不明のロスが頻発――SAP R/3で最適条件をあぶり出せ:事例 製薬工場の新原価管理手法(2/2 ページ)

環境効率アワード2007の特別賞を受賞

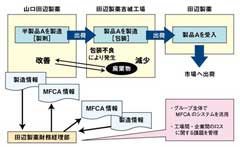

多面的に原因調査を行った結果、製剤バルク製造元からの使用原料の粒度が細かいため、微粉の舞い上がりが原因と判明。そこで同社は、旧田辺製薬の関連部門と、同じグループ内の主力工場となっている山口田辺製薬とで再検討を行い、粒度のあらい原料に変更することや、生産設備においては充填タイミングや集塵タイミングを多方面からテストし、最適条件をあぶり出した。

「グループ全体でMFCAシステムを活用することによって情報共有が図られ、不良限度の差異を解消することでグリーンサプライチェーンを実現しました」(船坂氏)

それらの対策の結果、2005年度から06年度にかけてのロス金額は、およそ600万円削減することが可能になったとともに、同社の純利益も2倍以上に大きく改善することができた。

また、廃棄物処理量の削減も大きなテーマとされていたが、04年度から06年度にかけ、重量で4.8トン以上、金額換算で140万円以上の削減効果が上がっている。

さらに、電気、上下水道、燃料などのエネルギー利用量も大幅に削減し、原油高による灯油の値上がりを加味しても金額換算で約190万円削減できたという。

00年から、岐阜県の環境配慮事業所に認定されている同社は、このMFCAによる廃棄コスト削減でも再評価され、日本環境効率フォーラムが開催する環境効率アワード2007の特別賞を受賞している。船坂氏は、「今後もMFCAを武器に、医薬品の小分け包装業務の受託製造を拡大していくつもりです」と語る。

導入効果を聞く 品質とブランドを守るという意識

ITmedia ここまで効果を上げることができた要因とは?

船坂 まず、ERP導入によりMFCAが有効に機能し、改善点の顕在化には大きく貢献したことが上げられます。原材料費、エネルギー費、人件費、設備費などをライン別、工程別に抽出できたので、ピンポイントに課題を分析できました。また、グリーンサプライチェーンの実現では、グループ内企業が技術交流会を利用して、文字通りひざを突き合わせて課題を挙げていったことが大きいですね。各社で真剣に品質とブランドを守るという意識が働いた結果だと思います。

ITmedia 次の施策を教えてください。

船坂 今後はロス・ゼロを目指し、原料の飛散防止のための静電気対策や、目視検査にかかる要員の削減、生産ラインの速度アップによる生産能力改善などに向けた取り組みを行っていきます。また、社内外で環境保護意識がより高まったことで、観光都市、飛騨古川に位置する企業の責任として、自然保護活動にも積極的に取り組んでいくつもりです。

関連記事

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

人気記事ランキング

- なぜ日本のITエンジニアは優遇されない? 「世界給与ランキング」から見えた課題

- 年収1000万を超えるITエンジニアのキャリアは? 経験年数と転職回数の「相関関係」が明らかに

- 「年齢で落とされる」は6割超 シニアエンジニアが直面する採用の壁と本音

- 「2030年に生産性を語る人はいなくなる」 AI統合の先にあるシステム開発の新基準とは

- 新たな基準になる? NSA、ゼロトラスト実装指針「ZIGs」のフェーズ1・2を公開

- Gartner、2026年のセキュリティトレンドを発表 6つの変化にどう対応する?

- 長期記憶で能力を進化 Googleらが脆弱性解析を自動実行するLLMを提案

- NTTグループは「AIがSI事業にもたらす影響」をどう見ている? 決算会見から探る

- 作業効率爆上がりでも不幸になる? 開発者を襲う「AIのパラドックス」とは

- 2026年はAGIが“一部実現” AIの革新を乗りこなすための6つの予測