熱気がこもる「製鉄所」、その熱を直接10kWの電力に変える:蓄電・発電機器(1/2 ページ)

燃料を投入しなくても電力が得られる技術――再生可能エネルギーの魅力はここにある。火力発電所と再生可能エネルギーの中間に位置する技術の開発も進む。熱電発電だ。JFEスチールは製鉄所の設備に熱電発電を導入。10kW級の出力を得た。

火力発電は燃料を使って水蒸気を作り、蒸気タービンを回転させて電力を作り出す。ところが、高熱を使うものの、タービンが必要ない発電方式もある。それが熱電発電だ。

熱電発電は火力発電よりも発電効率が低い。しかし、火力発電よりも低温の熱を利用できる。100〜300度で発電可能だ。従って、この程度の温度が得られる場所は、全て電力源になる。

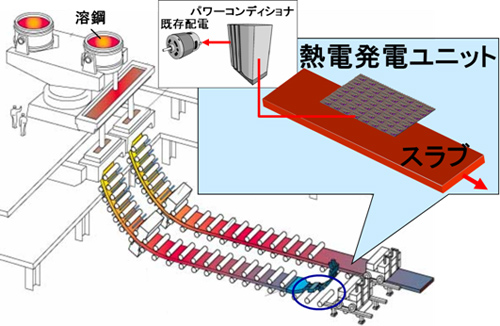

例えば製鉄所だ。製鉄所では原料を高炉に入れて2000度に加熱し、溶けた鉄「銑鉄」を得る。1200度の銑鉄を転炉に入れ、純酸素を吹き込み、炭素分を取り除く。このとき温度は1600度に上がる。最後に連続鋳造設備で溶けた鉄を数トンから数十トンの塊であるスラブに分ける。スラブを加工してさまざまな形状の鋼材を得る。

この中でどの工程から電力を得るとよいだろうか。加熱するためにわざわざエネルギーを投入している工程で使うと意味がない。自然に冷却している工程がよいだろう。つまり連続鋳造工程だ。連続鋳造工程は24時間ほぼ同じ温度であり、製鉄に悪影響を及ぼすことなく連続して安定した電力を得やすい。

製鉄所で10kWの電力を得る

JFEスチールは、2013年3月から東日本製鉄所(川崎市川崎区扇島、図1)で排熱を利用した熱電発電技術の実証試験を続けている*1)。2013年7月、計画通り10kW級の電力を得ることができた。取り出した直流電力はパワーコンディショナーで交流に変わり、構内で利用している。

今回の規模の熱電発電システムの実証試験は世界初だと主張する。今後は2014年2月まで耐久性、信頼性を確認し、発電効率を向上する他、設置面積を増やし、100kW級の出力を得る計画だ。

*1) 新エネルギー・産業技術総合開発機構(NEDO)の省エネルギー革新技術開発事業として2012年1月から実施している「製鉄プロセスにおける排熱を利用した熱電発電技術の研究開発」としての取り組み。JFEスチールとKELK、北海道大学が参加している。

今回の成果は連続鋳造工程に熱電発電ユニットを取り付けて実現したものだ(図2)。図2の左上から溶けた鉄が連続的に注ぎ込まれ、長い板状に変形していくなか、一定の長さに切り分けられスラブとなる。図2の左上に人が2人描かれていることから分かるように巨大な設備だ。

熱電発電ユニットを取り付けたのは工程の末端であり、このときスラブの温度は鉄の融点以下の800〜1000度になっている。スラブの上方2mにユニットを取り付けており、スラブの輻射熱を受けて、表面が約280度に加熱される。ユニットの背面は30度であり、この250度の温度差を利用して電力が生まれる(図3)。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

- 太陽光発電・風力発電の環境規制を厳格化 環境アセスメント制度を見直しへ

- 国内の蓄電所ビジネス市場 2030年度に4240億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 約定単価・総額は過去最高 29年度対象の容量市場メインオークション約定結果

- 太陽光パネルの新たなリサイクル制度 第一段階では「大量排出者」を義務対象に

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

図1 JFEスチール 東日本製鉄所の位置

図1 JFEスチール 東日本製鉄所の位置 図2 連続鋳造設備と発電ユニットの関係。出典:JFEスチール

図2 連続鋳造設備と発電ユニットの関係。出典:JFEスチール 図3 高温のスラブと熱電発電システムの位置関係。出典:JFEスチール

図3 高温のスラブと熱電発電システムの位置関係。出典:JFEスチール