−253度の液体水素を6000kmも運搬、水素社会を支える専用船が実現:自然エネルギー(1/2 ページ)

川崎重工業は大量に製造した水素を液化して運搬する設備を開発した。例えばオーストラリアから6000km航行して日本まで液体水素を輸送できる。液化天然ガス(LNG)の大量輸送と似たインフラ作りには欠かせない技術だ。

「オーストラリアで水素を大量生産し、液化して日本に運ぶという他社のプロジェクトがある。これを見越して、液体水素用の貨物格納設備(タンク)を開発した」(川崎重工業)。

「今回基本承認を得た設備は1つで1250m3の液体水素を格納できる*1)。この設備を2つ搭載する運搬船を建造すると長さは約100mになる(図1)。液化水素運搬船として世界初となるものだ。将来、液体水素事業が本格化したときには、設備の規模が16万m3まで巨大化すると考えている」(同社)。

*1) 2013年12月に日本海事協会から液体水素を収める貨物格納設備(コンセプトデザイン)の基本承認(AiP)を取得した段階であり、今後、設備の開発設計を始めるとともに、製品化に備えてタンクと船体の開発設計も開始する予定だ。「実用化時期は最速でも2017年だろう」(同社)。

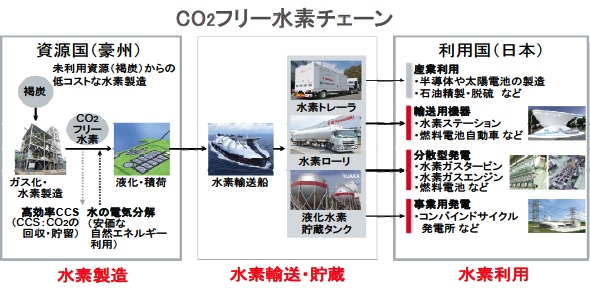

同社が2010年に策定した経営計画「Kawasaki 事業ビジョン2020」によれば、図2のような「CO2フリー水素チェーン」の成立を見越しているという。チェーンの基本設計は既に2012年度から開始しており、2017年には実証チェーンの実現に向けて関係先との連携を強化する方針だ。2025年には商用化を想定しており、大型化、差別化技術の開発を急ぐという。

CO2フリー水素チェーンは3つの部分からなる。水素製造、水素輸送・貯蔵、水素利用だ。

水素製造の舞台はオーストラリア。オーストラリアには豊富な石炭資源がある。同国の亜炭、褐炭の産出量は世界第3位の規模だ*2)。ところが褐炭は水分を多く含み、燃料として利用しにくい。そこで同国内で褐炭と水などを反応させて、水素(H2)を製造する。同時に生成する二酸化炭素を大気中に放出しないために、分離、回収、貯留(CCS:Carbon dioxide Capture and Storage)技術が役立つという。

水素を作り出すには手法は石炭以外にもある。オーストラリアは2010年時点で電力の90%以上を石炭火力から得ているものの、同国政府は2020年までに電力に占める再生可能エネルギーの比率を20%(南部では33%)まで高める計画を掲げている。バイオ燃料の他、太陽光発電、集光型太陽熱発電(CSP)などの規模を拡大しようとしている。これを使う。

水素輸送・貯蔵では(液体)水素運搬船と陸上輸送・貯蔵設備が必要だ。水素利用では2015年に一般に販売が始まる燃料電池車の他、水素を利用した発電設備などにも用途が広がるようだ。

これらのチェーンのうち、川崎重工業が手掛けるのは、製造では「水電解水素製造装置」、輸送・貯蔵では「液体水素運搬船」、液体水素を船から積み降ろす「液体水素ローディングアーム」「液体水素コンテナ」、水素利用では「水素ガスタービン」「水素ガスエンジン」などだ。

*2) オーストラリアは石炭の約40%を日本に輸出しており、日本の輸入石炭の約60%はオーストラリアから運ばれてくる。

極低温の液体をどうやって運ぶのか

川崎重工業が2014年2月に発表した液体水素用の貨物格納設備は、水素運搬船に欠かせないものだ。水素を運ぶ際、気体のままでは体積がかさむため、液化して約800分の1に収めなければならない。

同社は液化天然ガス(LNG)用の格納設備や運搬船を量産しており、低温の液化ガスの管理、運搬に強みがある。

LNGの温度は−162度。それに対して、液体水素は−253度であり、断熱性能などのハードルがより高い。輸送距離も長い。オーストラリアから日本までの航路は最短でも6000km以上あり、赤道をまたぐ(図3)。20ノットで航行したとしても1週間はかかる。

開発した貨物格納設備(図4)には6つの特徴があり、そのうち5つが液体水素の極低温に関係するのはこのためだ。

まず輸送中の液体水素蒸発を抑えるために、真空断熱システムを用いた他、二重殻貨物槽構造を採った。次に貨物槽を支持する材料として熱伝導率が低く、強度が高いガラス繊維強化プラスチック(GFRP)を採用した。

このような対策を採ったとしても、完全な断熱を実現することはできない。わずかな熱が侵入し、液体水素が蒸発して水素ガス(BOG:Boil Off Gas)が生じる。そこで、3番目の特徴として、BOGを耐圧構造の貨物槽内に閉じ込める仕組みを作った。これを蓄圧方式という。蓄圧方式にはメリットもある。設備から水素を取り出す際、格納設備内に置いた揚荷ポンプだけでなく、水素ガスを加圧圧送することもできる。

5番目の特徴は、熱膨張に対応するものだ。貨物槽を船体と無関係に低温収縮できるよう、横置式シリンダー型の圧力容器とした。最後に、貨物槽が空の状態のとき、点検がしやすくなるよう、ドームを追加し、点検用マンホールを置いた。開放点検が可能になる。

このような工夫により、液体水素の蒸発(BOGの発生)量を十分に低く保つことができるという。「boil offレートは1日当たり、蓄積量の0.4%以下だ」(川崎重工業)。

一般的なLNGガスの運搬船ではBOGを利用する方法が確立している。BOGを再液化する他、推進機関に使用する。「現時点では水素がBOGとして発生したとき、推進機関はもちろん、補助動力源にも利用できない。このために、(設備内にとどめる)蓄圧方式を採用した。将来16万m3の設備が実用化したときに、水素を補助電力として利用できるよう、実験設備を船に搭載する予定だ」(川崎重工業)。燃料電池や水素ガスタービンなどの試験設備を船上実験室として併設する計画だという。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 太陽光パネル角度を自動制御 徳島県にソーラーシェアリング発電所

- 電力の「供給信頼度評価」の課題とは? EUEと予備率の関係性を読み解く

- 家庭用蓄電池でデマンドレスポンス 九州電力とシャープが実証

- 系統用蓄電所に疑似攻撃 パナソニックがサイバーセキュリティ実証

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 家庭用蓄電池の並列接続を可能に 産業施設向けの蓄電池導入コストを低減

- 正興電機製作所、中国企業とレドックスフロー蓄電システムを共同開発

図1 液体水素運搬船の予想図 出典:川崎重工業

図1 液体水素運搬船の予想図 出典:川崎重工業 図2 CO2フリー水素チェーンの内容 出典:川崎重工業

図2 CO2フリー水素チェーンの内容 出典:川崎重工業 図3 オーストラリアの位置

図3 オーストラリアの位置 図4 液化水素運搬船用貨物格納設備の外観 出典:川崎重工業

図4 液化水素運搬船用貨物格納設備の外観 出典:川崎重工業