レクサスLXで分かったGA-Fプラットフォームの構造:池田直渡「週刊モータージャーナル」(2/5 ページ)

国内自動車の競争力の源泉の一つ、TWB

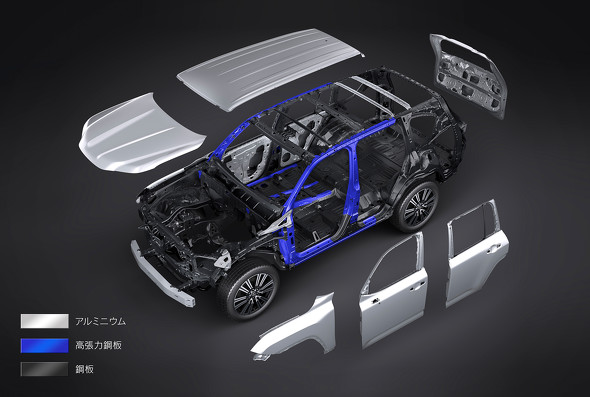

さて、まずはプラットフォームだ。この話を進めるには、まずは自動車業界で「テーラードブランク(テーラーウェルデッドブランク:TWB)」と呼ばれる複合鋼材の話を説明しなくてはならない。

TWBは日本の自動車の競争力の源泉の一つになっている技術である。ざっくりいえば「厚みや素材特性の違う鋼板を溶接して、1枚の板にする技術」である。

クルマのボディ構造では部位によって求められる性能が異なる。例えばルーフは強度への影響は小さい。しかしピラーは乗員保護のために、さらにボディ剛性のために「強度」と「剛性」が求められる。と書いたところで、強度と剛性の説明も必要になった。ちょっと泥沼だが、一度基本に戻ってまずはそこから説明しよう。

自動車の世界で「強度」という言葉が出たら、それは衝突安全の話だと思っていい。大きな力が加わって不可逆な変形に至ることに、どこまで耐えるかが強度である。技術用語でいえば降伏点である。

規格的には「どのくらいの力で引っぱられると破断するか」で決まり、各社がそれぞれ定義しているので客観的な基準はないが、普通、高張力鋼板といわれる場合、480MPa(メガパスカル)以上のものを言う。同じく、概ね1000MPa以上を超高張力鋼板と、もっと高強度のものを超超高張力鋼板と呼んだりする。

これが高ければ良いのかというと、強度が上がれば変形し難いので、プレス成型が大変になる。大変になるとは……今度はプレスの話を説明しなければならないので話の脱線はどんどん大きくなる。

鋼板をプレスすると「スプリングバック」という現象が起きる。身の回りで例えば厚紙なんかを折り曲げた後、段々折り曲げ部が開いてくるのと同じで、プレス機でプレスしても鋼板がプレス後に少し戻ってしまう現象が起きるわけだ。

これを設計図通りきっちり曲げるためには、複数回プレスするのが常道だが、プレス機は巨大な設備で、場所もコストも大変なので、そうそう台数は増やせない。だからプレスの回数は、生産上の大きな制約ポイントになる。

ましてや、超超高張力鋼板などは、冷間プレスではプレス回数をちょっとやそっと増やした程度では打ち切れず、熱間プレス(ホットプレス)が必要になって、鋼材を加熱してからプレスするため、コストが上がる。筆者が知る限り、今冷間で打てる限界は1300MPaあたりにあるらしい。ただしこれは年々進化しているので、あくまでも過渡的な限界だと思ってほしい。

だから闇雲に強度の高い鋼板を使えばいいというものではないのだが、かといって、本当に強度が必要なところにそういう鋼材を使わなければ、強度を出すためには「板厚」を上げるしかなく、当然クルマが重くなる。

1990年代に始まったオフセット衝突安全試験や側突試験などをクリアしつつ、軽量化も両立させて燃費を良くしようと思えば、やはりある程度高張力鋼板を採用するしかない。そういうところでクルマの値段は上がっていったのだ。

関連記事

プレミアムって何だ? レクサスブランドについて考える

プレミアムって何だ? レクサスブランドについて考える

すでに昨年のことになるが、レクサスの新型NXに試乗してきた。レクサスは言うまでもなく、トヨタのプレミアムブランドである。そもそもプレミアムとは何か? 非常に聞こえが悪いのだが「中身以上の値段で売る」ことこそがプレミアムである。 ランクル14年振りの刷新 「ランクルじゃなきゃダメなんだ」世界で評価される理由

ランクル14年振りの刷新 「ランクルじゃなきゃダメなんだ」世界で評価される理由

ランクルというクルマは、それを使う地域と使わない地域でとんでもなく評価が違うクルマだ。「池田なぁ、村もオアシスもない巨大な沙漠をクルマで命懸けの横断をするとして、レンジローバーとランドクルーザーがあったらどっちを選ぶ?」。そう聞かれてハタと思ったのだ。 ロードスター990S 7年越しの回答

ロードスター990S 7年越しの回答

マツダのアイコンともいえるロードスター。マツダにとってはもちろんのこと、世界中のファンにとっても特別なクルマだ。2015年にデビューしたそのNDロードスターが大きく進化した。すでに評判はお聞き及びのことと思う。もはやちょっとしたお祭り騒ぎと言っても良い高評価である。一体何がどう変わったのか? 新型86とBRZ スポーツカービジネスの最新トレンド

新型86とBRZ スポーツカービジネスの最新トレンド

トヨタとスバルは、協業開発したFRスポーツカーとして、2012年からトヨタ86とスバルBRZを販売してきた。この2台のスポーツカーがこの度フルモデルチェンジを果たし、袖ケ浦フォレストレースウェイで、プロトタイプの試乗会が開催されたのだ。そこで86/BRZのインプレッションレポートと併せて、何がどう変わり、それがスポーツカービジネスをどのように変えていくかについて、まとめてみたい。 いまさら聞けない自動車の動力源の話 ICE編 1

いまさら聞けない自動車の動力源の話 ICE編 1

ここ最近、クルマの話題で、いろいろと耳慣れない単語が増えている。ICEやレンジエクステンダーやシリーズハイブリッド、マイルドハイブリッドなど、分かるような分からないような単語が多い。実はITmediaビジネスオンラインの編集部でも「クルマの記事は難しい」という声が出ているらしく、一度おさらいをしておこう。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング