物流現場は「宝の山」 生産効率を最大化する供給改善法とは:仙石惠一の物流改革論(2/2 ページ)

「生産時ロス」という宝を掘り出せ

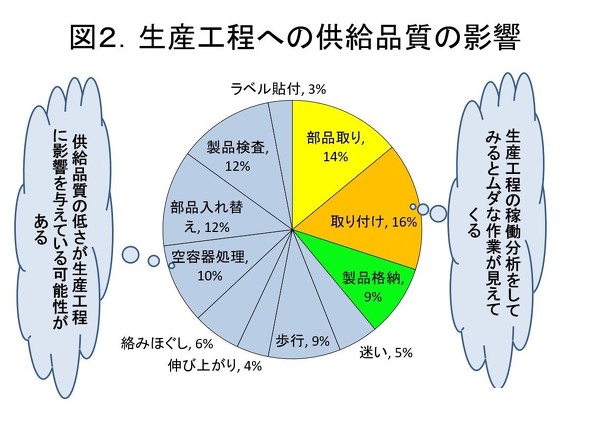

供給作業の品質次第で、生産効率は向上も低下もする。もし定義通りの作業ができれば、一般的に生産工程で見られる次のようなムダが解消される(図2)。

- 部品などを取る時に発生する歩行や伸び上がりなどの動作

- 部品などが絡んでしまっている場合それをほぐす動作

- 部品などの包装材や容器のハンドリング

- 今使う部品などを選択する判断作業

- 判断ミスによる誤組み付け

これらのムダが解消されるだけでも、生産効率は大幅に改善される。部品などを取る時の判断間違いによる品質不良も削減できる。もちろん、現時点で定義通りの供給作業を実施していなかった場合、その通りに実行することで一時的に物流作業工数が増えるかもしれない。

しかしそれを補って余りある効果が生産工程で生み出されるのである。まさに「損して得取れ」だ。これらのムダ解消による生産性向上と品質向上が最初の宝である。

「在庫削減」という宝を掘り出せ

そしてもう一つの宝を紹介しよう。その宝は、一般的に次のような生産を行っている工場から見つかる傾向がある。

- 完成品在庫を多数抱えており、その在庫から出荷を行っている

- 生産計画は月間生産数のみ提示されており、生産タイミングは生産工程に委ねられている

- ロット生産を行っており、なかなかロットの小型化が進まない

- 生産のペースが作業者に委ねられており、ムラがある

これらが当てはまる工場は、在庫が減らない、生産効率が向上しないといった課題があると考えられる。生産ペースが現場に委ねられていると、自由度が高く一見効率的に見えるかもしれない。しかし実態はそうでもない場合が多い。

実際に問題となっているのが「つくりすぎのムダ」を発生させてしまっていることだ。この問題は、生産のコントロールがきちんとできていないことによって生じる。生産工程が自律的に行動できること自体は悪いことではないが、一定の規律も必要である。それを供給作業で補っていこうということが、定義の趣旨でもあるのだ。

供給作業者は生産開始ギリギリ前に生産に必要なものを必要な数量だけ届けるため、生産工程はそのタイミングでその数量分だけしか生産できないことになる。部品などを届けると同時に、供給作業者は生産指示も届けるので、生産工程はその指示に従う必要があるのだ。

さらに供給作業者が届ける完成品用容器は生産指示数量が入る数だけなので、仮に何かしらの形で必要以上の生産を行ったとしても入れる容器が無いということになる。これで「つくりすぎ」は制限され、工場内在庫の削減につながるのである。

供給作業は「ロジスティクス」そのもの

軍事用語に「ロジスティクス」という言葉がある。日本語では「兵站(へいたん)」と訳され、戦争の際に前線に必要な物資を供給することを指す。この出来栄えが、戦争の勝ち負けに大きな影響を与えることはいうまでもない。

かつての日本軍は、この兵站が脆弱だったために太平洋戦争に敗北したとしばしばいわれている。工場も同様だ。いかに生産工程という前線に物資を効果的に届け、工場効率化によって他社との戦いに勝ち抜くかということである。それだけに今回のテーマである供給作業の重要性を改めてご理解いただければ幸いである。

関連記事

ムダな出費を生む「異常物流」を撲滅せよ 2024年問題、DXの前にやるべき基本

ムダな出費を生む「異常物流」を撲滅せよ 2024年問題、DXの前にやるべき基本

物流業界における「2024年問題」はすぐそこまで迫っている。この問題を克服するためには物流業の生産性向上以外の道はない。 フォークリフトは「運ぶための機械」ではない――迫る物流2024年問題、認識すべき基本

フォークリフトは「運ぶための機械」ではない――迫る物流2024年問題、認識すべき基本

フォークリフトの仕事が「運搬」だと思っていたら間違いだ。その前提の上、生産性を向上させる方法を解説する。 迫る2024年問題、理想的な“荷姿”とは何か――「モジュール化」を考える

迫る2024年問題、理想的な“荷姿”とは何か――「モジュール化」を考える

物流「2024年問題」を解決する方法はDXだけではない。ロジスティクスの基本を誰にでも分かりやすく解説する。 ビッグモーター騒動で「誰が」もうかったのか?

ビッグモーター騒動で「誰が」もうかったのか?

ビッグモーター騒動以降、中古車販売業界の勢力図はどのように変化したのか。業界全体に影響が色濃く残る中、急成長するスタートアップがいた。 スラムダンクの“聖地”は今――インバウンド殺到も、鎌倉市が素直に喜べないワケ

スラムダンクの“聖地”は今――インバウンド殺到も、鎌倉市が素直に喜べないワケ

江ノ島電鉄(通称:江ノ電)のとある踏切は、アニメ版『SLAM DUNK』に登場する有名な「聖地巡礼」スポットだ。現在上映中の『THE FIRST SLAM DUNK』の人気で、世の中ではにわかに「SLAM DUNK熱」が再燃している。インバウンド需要も戻ってきている中、あの聖地は今どうなっているのか。現地へ向かった。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング