パッケージとの格闘――見える化の端緒を開く:ERPパッケージ導入事例(2/2 ページ)

決め手は多段階でのBOMの設定

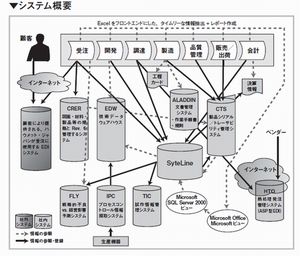

97年以降、軽いとはいえない負担をして導入したシステムを何とか実効的なものにしようと、同社ではあらゆる手段を使って情報を集め、システムの改善を繰り返してきた。しかし、各工程での生産原価の把握というテーマは未解決のままだった。

この間、SyteLineという製品自体も取り扱う会社がいくつも変わっていき、ハウメット・ジャパンはその都度相談を持ちかけていた。

「米国本社ではまったく別の製品を活用していました。しかしいろいろと調べてみると、われわれが目指すものは実現していないようだった」と太田氏。しかしそうこうしている間にSyteLineはインフォア・グローバル・ソリューションズ社が扱うことになっていた。そして太田氏は改めて日本法人である、日本インフォア・グローバル・ソリューションズ(以下日本インフォア)に相談をする。ソフトだけでなく、基幹システムに関わるサーバーやデータベースも世代的に古くなっていたので、改めて刷新することも視野に入れていた。

「製造業ではBOM(部品表)の管理が適正な原価把握には欠かせないものになっています。工程ごとにBOMの内容は変化していきますが、われわれが目指す適正な標準原価の設定という目標に、システム上のBOMの内容を変えることで、かなり近づけることが分かったのです」と太田氏。この刷新には日本インフォアのスタッフからの提案も大きな力になったようだ。

「BOMを多段階に設定して、工程が進んでいっても元のBOMだけでなく、通過した工程でのBOMも紐づけるようにしたのです。そうすることで、工程ごとで起きている原価率の膨らみ方がはっきりと見えるようになってきました」(太田氏)

工程ごとの原価率の変化を把握できるということは、業務プロセスの細かな部分で、何を改善していかなければならないのかがはっきりしてくるということだ。これをきっかけに同社では、精密な予算に基づいた、生産計画の策定に挑戦しているという。

関連記事

- 「工場長にどう報告すればいいんだ」と詰め寄られた原価管理担当者のアイデア

- インフォア、次世代SCMソリューションの最新版を出荷開始

- 日本インフォア、SOAベース倉庫管理アプリケーション「Infor SCM WM 9.0」を発表

- 大手か? ニッチか? 第3の選択肢を提供する日本インフォア

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

人気記事ランキング

- 500万件のWebサーバでGit情報が露出 25万件超で認証情報も漏えい

- 中国電力、RAGの限界に直面し“電力業務特化型LLM”の構築を開始 国産LLMを基盤に

- 一気読み推奨 セキュリティの専門家が推す信頼の公開資料2選

- 「SaaSの死」騒動の裏側 早めに知るべき“AIに淘汰されないSaaS”の見極め方

- 2025年、話題となったセキュリティ事故12社の事例に見る「致命的なミス」とは?

- LINE誘導型「CEO詐欺」が国内で急増中 6000組織以上に攻撃

- NTTグループは「AIがSI事業にもたらす影響」をどう見ている? 決算会見から探る

- 「年齢で落とされる」は6割超 シニアエンジニアが直面する採用の壁と本音

- なぜ日本のITエンジニアは優遇されない? 「世界給与ランキング」から見えた課題

- 年収1000万を超えるITエンジニアのキャリアは? 経験年数と転職回数の「相関関係」が明らかに