電力損失を95%削減、工場への送電に「超伝導ケーブル」を実証導入:省エネ機器

NEDOと昭和電線ケーブルシステム、BASFジャパンが工場の省エネを目的とした超電導ケーブルシステムの実証試験に取り組むと発表。民間プラントで実際の系統に三相同軸超電導ケーブルを適用した実証試験は世界初という。

NEDO(新エネルギー・産業技術総合開発機構)、昭和電線ケーブルシステムおよびBASFジャパンは、BASFジャパンの戸塚工場の敷地内で、低コスト超電導ケーブルシステムの実証試験を実施する。民間プラントで実際の系統に三相同軸超電導ケーブルを適用した実証試験は、世界で初めての事例だという。

現在使われている電線には、金属(銅あるいはアルミニウム)が導体として使われており、その導体抵抗による発熱などにより送電ロスが発生してしまうため、さまざまな対策がなされてきた。その一つの方法に抵抗の低い材料を導体に使用した送電ロス低減があり、以前から“抵抗ゼロ”の超電導体を使った送電ケーブルによる、大幅な省エネルギー効果が期待されていた。しかし、超電導状態を維持するためには液体窒素などで冷却し続ける必要があり、このエネルギーとコストが大きな課題だった。冷却コストを削減し、省エネルギーによる経済効果を生み出すためには、ケーブル全体の冷却に必要なエネルギーを小さくし、低コスト化ができる技術の開発が不可欠となっている。こうした背景から三者は、低コスト化が可能な三相同軸超電導ケーブルシステムを開発し、実証試験を実施する。

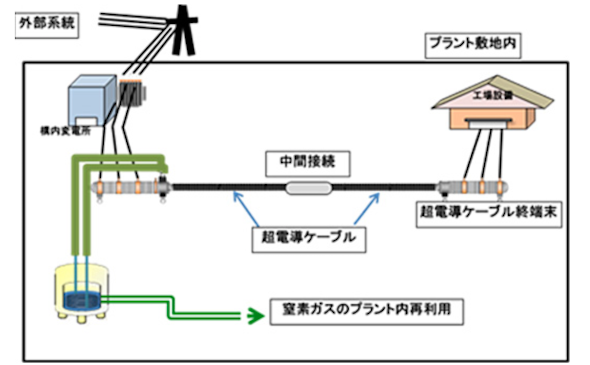

化学工場や製鉄所などのプラントの多くは、プラント内で窒素ガスや液体窒素を使用しており、実証試験ではプラント内の既存冷熱の利用により、超電導ケーブルの冷却に必要なエネルギーやコストを大幅に削減することで、高い省エネルギー効果を低コストで実現することを見込んでいる。

実証試験では既設6.6kVの系統の一部に長さ約250mの超電導ケーブルを設置し、プラント内の既存の冷熱の利用により、超電導ケーブルの冷却に必要なエネルギーを大幅に削減することを目指す。今後、今年中に敷設工事を行い、2020年2月に運転を開始する予定だ。この一連の試験によって民間のプラントでの敷設工法、運用管理方法、省エネルギー効果などを検証し、今後の超電導ケーブルの実用化および普及につなげる。

さらに、この技術を30MW以上の大規模電力を利用するプラント内のケーブルに適用すれば、従来の電力ケーブルと比較して、ケーブルの送電ロスを95%以上、それに伴い電気料金を年間2000万円以上削減することが見込める。

実証試験で使用する超電導ケーブルシステムは、2017年度から2018年度に実施したNEDOの助成事業「戦略的省エネルギー技術革新プログラム」で、昭和電線ケーブルシステムが開発した、三相同軸型の超電導ケーブルシステムであり、交流大電力を送るために必要な3相(U相、V相、W相)が一つの軸上に積層されたコンパクトな構造が特徴だ。超電導部にはイットリウム系超電導線材を用い、各相の間には合成樹脂と紙のラミネート材による絶縁層が形成されている。

この導体をアルミニウムまたはステンレスの波付き二重保温管に入れ、その中を液体窒素が流れる構造になっている。この構造をとることによって、三相でありながら冷却用の二重保温管が1本、機器とつなぐ端末が1組(2個)でケーブルシステムを構成することになり、これまで国内で試験されてきた超電導ケーブルに比べて使用する液体窒素量が3分の1程度となるコンパクトな構造を実現した。これによって、これまで超電導ケーブルの実用化で課題となっていた経済性が大幅に改善する。

実証試験では、プラントで使用している液体窒素を冷媒として用い、この窒素を減圧することで、約マイナス200℃の液体窒素を作り、小型液体窒素ポンプを使って窒素を循環させる。このように、超電導ケーブルの冷却のために新たに冷却装置を設ける必要が無くなるため、冷却に必要なエネルギーを大幅に削減することが見込めるほか、冷却装置の導入コストも削減することが可能となる。

今後、三者は実証試験を通じて、プラントインフラの更新時や再生可能エネルギー活用時の電力損失削減における超電導ケーブルの有効性を検証し、早期の実用化につなげたい考えだ。

関連記事

超電導による“世界初”の物理蓄電システムが山梨県で稼働、電力安定化の切り札へ

超電導による“世界初”の物理蓄電システムが山梨県で稼働、電力安定化の切り札へ

山梨県や鉄道総合研究所らは、超電導技術を駆使し、再生可能エネルギーの発電変動を吸収できる「次世代フライホイール蓄電システム」を開発。現在稼働している1MWソーラーと連結し電力系統接続による実証を開始した。超電導を使ったフライホイール蓄電システムを実際に電力系統に接続して実証するのは「世界初」(山梨県)だという。 「超電導ケーブル」実用化へ、損失を90%以上削減

「超電導ケーブル」実用化へ、損失を90%以上削減

昭和電線ケーブルシステムは、新エネルギー・産業技術総合開発機構(NEDO)の省エネルギー技術革新プログラムで、超電導ケーブルが実用化開発フェーズとして採択されたと発表した。 鉄道総研が狙う超電導、太陽光に生かす

鉄道総研が狙う超電導、太陽光に生かす

大電力を蓄えるさまざまな装置が実用化されている。揚水発電所は最も規模が大きい。NAS電池や大容量リチウムイオン蓄電池もある。電力の取り出し時間が短いキャパシタ技術も使われている。鉄道総合技術研究所は、古河電気工業などと共同で、大電力を低損失で蓄電可能な超電導フライホイール蓄電システムを開発中だ。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

実証のイメージ 出典:NEDO

実証のイメージ 出典:NEDO 開発した超電導ケーブル 出典:NEDO

開発した超電導ケーブル 出典:NEDO