雪印「6Pチーズ」を1日に20万箱作る、巨大工場の舞台ウラ(2/3 ページ)

外部環境の変化に強い生産体制を

阿見工場は、神奈川県と兵庫県にあった3工場の機能を集約する形で生まれた。施設の老朽化や、3工場の生産能力に限界が見えていたこと、増設が困難であることが主な理由だ。

「阿見工場の着工当時は、とにかく外部環境の変化に強い生産体制を作ることが急務でした。多様化するニーズに合わせ、柔軟に生産体制をコントロールできる施設が求められていたのです」(雪印メグミルク 生産統括部 装置開発グループ副部長 松本卓夫さん)

国内におけるチーズの消費量は増えており、農林水産省の公表資料(関連リンク)では、1990年が約15万トンで2014年が約30万トンと25年で約2倍となっている。「チーズが嗜好品から日常的な食品として受け入れられるようになったのが大きな要因かと思います。ここ数年、消費量はほぼ横ばいですが、商品個数は増えているのです」(松本さん)

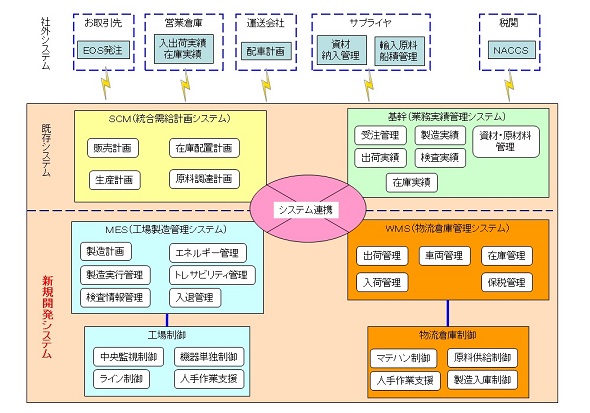

200種類もの商品を安定して生産、管理するには、工場の“IT化”がカギになったという。特にプロセスチーズの場合、原材料が共通する部分が多く、その調達や振り分けは人力ではほぼ不可能だ。工場統合を機に、ITを軸としたサプライチェーンの最適化を目指すことになった。

複数ベンダーの仕様統一がシステム連携のカギ

生産管理から製造プロセス、ライン管理、各機器の制御といった各レイヤーのシステムを一から作るため、システム構築のプロジェクトは非常に大掛かりなものとなった。松本さんも「今まで経験した中で最も大規模なプロジェクトでした。当初はここまで規模が大きくなると思っていませんでしたが、やりたいことや必要な要件を整理するにつれ、大規模なシステムが必要になるという考えになったのです」と振り返る。

システムの設計や業務フローの見直し、製造ラインの考案など、プロジェクトの業務は多岐にわたったが、松本さんがプロジェクトで最も苦労したと話すのは、複数のベンダーがシステム構築に関わる状況において、システムの統合性を保たせることだったという。

「工場設備の制御、倉庫設備の制御、情報システムの管理など、開発するシステムや求められる要件が多岐にわたったこともあり、多くのベンダーが関わっていました。例えばデータベースの扱い方1つとっても、ベンダーが違えば開発の方法は異なります。しかし、それを看過すればベンダーごとに異なるDBが作られ、DBだらけになってしまう。全てのシステムを連動させるためには、ベンダーを越えた共通の基準を作る必要がありました」(松本さん)

そのため、松本さんのチームは月に一度全てのベンダーを集め、開発の進捗を確認する会議を開いたという。工程通りに進んでいるか、仕様はどうなっているかといった情報を共有し、自分たちの意図とずれていないか逐一確認したという。その結果、システムは製造管理と倉庫管理の2つに集約され、DBの数も2つにまで絞り込めた。

「最終的に、DBは全体の情報システムを担当していた日立の仕様に全てを合わせる形で進めました。ベンダーごとに仕様が異なれば、メンテナンスやトラブルの際も『この部分を作ったのはウチじゃない』という議論になりかねません。そこはわれわれが旗を振って、方向性を示し続けなければいけない部分ですよね」(松本さん)

関連記事

メグミルクが検索エンジン刷新 商品紹介サイトを横断検索

メグミルクが検索エンジン刷新 商品紹介サイトを横断検索

メグミルクが新たに横断検索エンジンを刷新した。同社のコーポレートサイトや商品紹介サイトを横断検索できるほか、検索したPDFをサムネイルで表示することも可能となった。 なぜ、IoTはビジネスを“一変させる”のか?

なぜ、IoTはビジネスを“一変させる”のか?

インターネットに接続されるデバイスは増え続けており、さまざまな企業が自社のビジネスをどうIoTに対応させるか、対策を迫られている。シスコでIoT関連のコンサルティングを手掛ける八子氏によると、ビジネスにIoTを適用するための考え方やフレームワークがあるという。 IoT領域では「情報と制御」の両軸で勝つ――日立 情報・通信システム社の齊藤社長

IoT領域では「情報と制御」の両軸で勝つ――日立 情報・通信システム社の齊藤社長

IoTやソーシャルイノベーションの市場には国内外のプレイヤーがひしめきつつある。しかし「Information」と「Operation」ともに価値を提供できるのはグローバルで見ても日立グループくらい――というのが同社の主張のようだ。 SDNでIoT対応型の次世代工場を建設へ 竹内製作所

SDNでIoT対応型の次世代工場を建設へ 竹内製作所

建設機械大手の竹内製作所が新たに建設する本社工場のネットワークにSDNを導入する。

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

人気記事ランキング

- 初期侵入口は“またVPN” 日本医大武蔵小杉病院にランサムウェア攻撃

- 「2027年1月12日」は運命の日? サポート切れOSを使い続ける会社の末路

- 富士通、ソブリンAIサーバを国内製造開始 自社開発プロセッサー搭載版も

- シャドーAIエージェントを検出 Oktaが新機能「Agent Discovery」を発表

- ホワイトハッカーが明かす「ランサムウェア対策が破られる理由」と本当に効く防御

- Googleが「AI Threat Tracker」レポートを公開 Geminiを標的にした攻撃を確認

- SOMPOグループCEOをAIで再現 本人とのガチンコ対談で見えた「人間の役割」

- 生成AIの記憶機能を悪用して特定企業を優遇 50件超の事例を確認

- 「AI前提」の国家戦略と「思考停止」の現場 大半の企業で“何も起きない”未来を予見

- SMBC日興証券が「パスキー」で口座乗っ取り対策 約5カ月で実現したのはなぜ?

雪印メグミルク 生産統括部 装置開発グループ副部長 松本卓夫さん

雪印メグミルク 生産統括部 装置開発グループ副部長 松本卓夫さん