火力発電所の設備を保全、光ファイバーによる超多点観測で:電力供給サービス

富士通は東北電力と共同で、富士通研究所が開発した、1本の光ファイバーで1万カ所以上のリアルタイム温度測定が可能な光ファイバー超多点温度センシング技術による火力発電所の設備異常検知システムを開発した。

富士通と東北電力は、同システムの有効性を確認するため、東北電力秋田火力発電所で実証実験を実施し、従来の半導体式温度センサーや熱電対式温度センサーなどのポイント式温度センサーによる異常検知よりも、精緻でリアルタイムな検知が可能であることを実証した。

火力発電所の設備が安定稼働を維持していく上で、燃料となる重油を搬送する燃料配管や排気ガスをボイラー外に排出するためのダクトであるボイラー煙道など、さまざまな場所での温度変化を監視し、その結果から設備の状況を常に把握しておくことが早期に異常を検知する上でのカギとなる。しかし、従来のポイント式温度センサーによる異常検知では、センサーごとに通信ケーブルが必要となることや、火力発電所特有の厳しい制約により、設置可能なセンサーの場所や数に制限があった。

光ファイバーによる温度測定は、数キロメートル以上の光ファイバー上を10センチメートル間隔で連続的に温度測定できるという特徴がある。さらに、電気ではなく光を用いた温度測定技術であるため、防爆にかかわる制約を受けず、発電所関連のさまざまな設備に導入ができるメリットももつ。また導入コストも、ポイント式温度センサーを活用した場合より抑えることが可能だ。このような光ファイバーの特徴を生かした異常検知システムの開発を目指して富士通は東北電力と共同で研究を進めてきた。

秋田発電所の配管の温度変化で実証

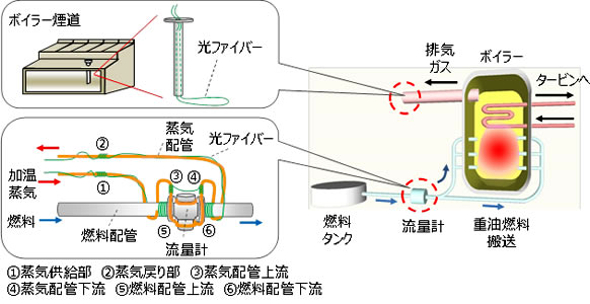

両社は2014年6月から2015年の3月にかけ、光ファイバー超多点温度センシング技術を用いて、秋田発電所の燃料配管と蒸気配管、ボイラー煙道の温度変化を継続的に測定した。加えて東北電力の発電関連設備の温度変化から設備異常を検知するノウハウをベースに測定結果を解析し、設備異常をより精緻にリアルタイム検知する実証実験を行った(図1)。

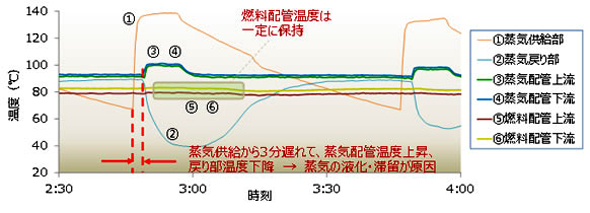

蒸気配管の測定温度データを解析することにより、蒸気配管内の水蒸気の異常な液化や滞留の発生を検知することができた。さらに、蒸気配管と燃料配管の温度上昇・低下タイミングの比較から、それぞれの配管が正常な状態であるかどうかを把握することにも成功している。また、120度に達する高温の排気ガスが排出され、継続的な振動にさらされるボイラー煙道においても、60日間連続での温度監視を実現し、高温・高振動環境下でもこの技術を活用したリアルタイム温度監視を行い、設備の異常検知が可能であることも実証できたとする(図2)。

今回の実証実験により、同システムの有効性を確認することができたため、富士通は今後、同システムをベースに、発電所だけでなくさまざまなプラント向けの設備管理ソリューションとして商用化する方針だ。

関連記事

ドローン+クラウドで、太陽光発電設備監視の完全自動化を実現

ドローン+クラウドで、太陽光発電設備監視の完全自動化を実現

田淵電機は、IT・エレクトロニクス総合展示会「CEATEC JAPAN 2015」(2015年10月7〜10日、東京ビッグサイト)に出展。ドローンを使った太陽光パネルの遠隔監視システムなどをアピールした。 進むインフラ老朽化、“達人頼み”を補う技術が続々登場

進むインフラ老朽化、“達人頼み”を補う技術が続々登場

日本の道路や橋梁、トンネルなど、インフラの老朽化が加速している。いまだに多くを人手によって点検・整備・補修しているこの領域だが、労働人口減少により現在の手法では対応が難しくなり、先進技術の活用に注目が集まっている。2015年7月22〜24日に東京ビッグサイトで開催された「インフラ検査・維持管理展」での出展内容を紹介する。 石炭火力発電の新設計画が進まない、いつまで続ける政府内の意思不統一

石炭火力発電の新設計画が進まない、いつまで続ける政府内の意思不統一

老朽化した石油火力から高効率の石炭火力へ更新しようとする計画に対して環境省が異議を唱えた。CO2排出量の削減に向けた電力業界の取り組みが不十分であることを理由に、計画は認められないと経済産業省に伝えた。本来はCO2排出量の削減に寄与する発電設備の新設計画が停滞する。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 国内の蓄電所ビジネス市場 2030年度に4240億円規模に

図1 実証実験による光ファイバーの設置場所 出典:富士通

図1 実証実験による光ファイバーの設置場所 出典:富士通 図2 実証実験による燃料配管および蒸気配管の温度測定結果グラフ 出典:富士通

図2 実証実験による燃料配管および蒸気配管の温度測定結果グラフ 出典:富士通