Aピラー、Bピラー、クロスメンバー? クルマのボディ骨格に使われる構造の意味:高根英幸 「クルマのミライ」(3/4 ページ)

» 2022年05月19日 07時00分 公開

[高根英幸,ITmedia]

プレス技術の進化により高剛性薄肉化、デザイン性が向上

1980年代に入って、クルマはコストダウンのために鋼板の使用量を減らすべく薄肉化されていった。その結果、剛性や強度を高めるためにプレス技術が発達し、ボディの造形も豊かに複雑になっていった。

ルーフパネルとボディをつないでいるピラーだけが、モノコックボディの構造的要所ではない。滑らかに見えるスタイリングのその裏側は、補強のための構造材が張り巡らされている。

フロアパネルは床となって足元やシートを支えるだけでなく、シャシー全体の剛性を確保する上でも重要な役割を持っている。そのため平坦な鋼板ではなく凹凸が付けられているほか、フレームの名残のように骨組みが組まれている。

それがメンバーと呼ばれる構造材だ。メンバーは板1枚ではなく四角い閉じた断面構造になっていて、フロアパネルにパイプを一体化したような形状になっている。閉じた構造は平板やコの字状よりも強く、曲げやねじりに対して強固なボディとすることができるのだ。

フロアにはエンジンルームから前後方向に延びるサイドメンバー(自動車メーカーによって呼び名が異なり、車種によって位置も変わる)のほか、ボディの左右を結ぶように延びるクロスメンバーがいくつか組み込まれている。

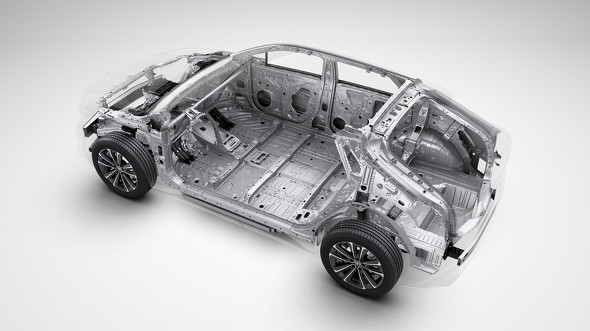

トヨタのBEV、bZ4Xのボディ。骨格がよく分かる画像だ。フロアパネルの下にバッテリーが収まる。トヨタはスバルと共同開発したこのクルマにもEV専用のプラットフォームを開発してクルマの基本性能を高めることに成功している。

トヨタのBEV、bZ4Xのボディ。骨格がよく分かる画像だ。フロアパネルの下にバッテリーが収まる。トヨタはスバルと共同開発したこのクルマにもEV専用のプラットフォームを開発してクルマの基本性能を高めることに成功している。関連記事

ガソリンには、なぜハイオクとレギュラーがある?

ガソリンには、なぜハイオクとレギュラーがある?

どうしてガソリンにはハイオクとレギュラーが用意されているのか、ご存知だろうか? 当初は輸入車のためだったハイオクガソリンが、クルマ好きに支持されて国産車にも使われるようになり、やがて無鉛ハイオクガソリンが全国に普及したことから、今度は自動車メーカーがその環境を利用したのである。 シフトレバーの「N」はなぜある? エンジン車の憂うつと変速機のミライ

シフトレバーの「N」はなぜある? エンジン車の憂うつと変速機のミライ

シフトレバーのNレンジはどういった時に必要となるのか。信号待ちではNレンジにシフトするのか、Dレンジのままがいいのか、という論争もかつては存在した。その謎を考察する。 高速道路の最高速度が120キロなのに、それ以上にクルマのスピードが出る理由

高速道路の最高速度が120キロなのに、それ以上にクルマのスピードが出る理由

国産車は取り決めで時速180キロでスピードリミッターが働くようになっている。しかし最近引き上げられたとはいえ、それでも日本の高速道路の最高速度は時速120キロが上限だ。どうしてスピードリミッターの作動は180キロなのだろうか? そう思うドライバーは少なくないようだ。 車検制度はオーバークオリティー? 不正も発覚した日本の車検の意義

車検制度はオーバークオリティー? 不正も発覚した日本の車検の意義

自動車メーカーが、生産工場からの出荷時に行う完成検査で不正をしていたことが明らかになったのは2017年のことだった。そして今年は、自動車ディーラーでのスピード車検で不正があった。日本の乗用車に関する法整備は昭和26年(1951年)に制定された道路交通法、道路運送車両法によって始まっている。その中には幾度も改正されている条項もあるが、全てが実情に見合っているとは言い難い。 なぜクルマには半導体が必要なのか? どうなるクルマと半導体のミライ

なぜクルマには半導体が必要なのか? どうなるクルマと半導体のミライ

改めていうまでもないのだが、EVやハイブリッド車は当然として、純エンジン車にとっても半導体は欠かせない部品だ。それでもこの半導体というモノ自体が何なのか、今一つクリアになっていない。さらに深層へと迫ろう。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング

アイティメディアからのお知らせ

SpecialPR

SaaS最新情報 by ITセレクトPR

あなたにおすすめの記事PR