トヨタが反転攻勢に出た? 「手遅れ」と言う人が知らない、真の実力と新たな課題:高根英幸 「クルマのミライ」(6/7 ページ)

グループ内でパワー半導体の開発生産を目指す

テスラが採用して生産コストを大幅に削減したというメガキャストを、トヨタも導入する計画であることも明かされた。近年、車体の軽量化のために高張力鋼板だけでなく、樹脂化やアルミ合金など軽量素材への置換も進められている。

メガキャストは従来、構造部品であるクロスメンバーやビーム、ホイールハウスやそれらを連結させて補強する部材を一体で成形してしまうもので、アルミダイキャスト製とするため大きな金型とダイキャスト成型機を必要とする。

トヨタは従来86個もの部品を33工程かけて一体化させているが、これを1つの部品で1工程で実現するという。これらにより生産コストや工場への投資が2分の1に削減できるという。しかしテスラはボディに損傷があった場合、修理代が従来のクルマとは比較にならないほど高額になることで知られているが、その理由の一つがこうした特殊な生産方法にある。

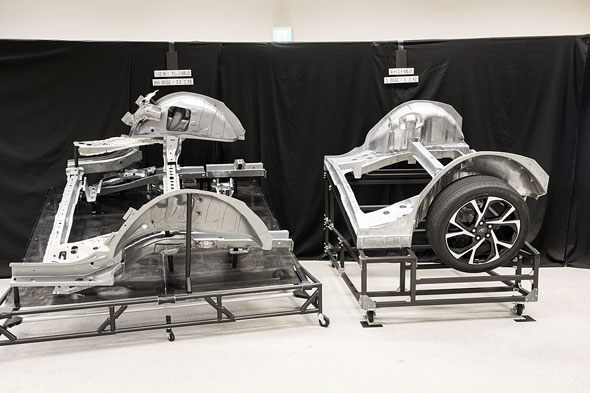

従来のプレス鋼板溶接(写真左)とメガキャスト製法(写真右)の製品。メガキャストは前後のフレーム構造を一気にダイキャスト製法で作り上げる。アルミ合金なので材料費は高く、損傷を受けると部分的な修復は難しいが、工数を圧倒的に減らせることでコストダウンにつながる

従来のプレス鋼板溶接(写真左)とメガキャスト製法(写真右)の製品。メガキャストは前後のフレーム構造を一気にダイキャスト製法で作り上げる。アルミ合金なので材料費は高く、損傷を受けると部分的な修復は難しいが、工数を圧倒的に減らせることでコストダウンにつながる従来86個の部品を溶接してつくり上げていたのは、鉄という強度とコストに優れた素材をうまく利用するためにプレスと溶接を組み合わせていたからだ。それは万一、交通事故などで損傷を受けた場合にも、ダメージのある部分を修復、交換すれば機能が回復するというメリットもある。

ボディの前後の構造体がダイキャストで一体成型となると、ボディが損傷を受けた場合、メガキャスト部分は丸ごと交換か廃車というケースが非常に増えるだろう。これにより自動車保険も車種による保険料率が上昇し、保険料の高さからユーザーが購入を敬遠する可能性も出てくる。

テスラのような新しモノ好きのユーザーだけを対象にしているなら、そうした構造や修理システムでも問題は少ないのだろうが、トヨタはEVでもより広いユーザーを対象にしていくのであれば、急激な車両の維持コストの上昇は信頼を低下させることにもなりかねない。やはりトヨタ車は購入してからも安心して乗り続けられるブランドでなければならないのだ。

関連記事

なぜヘッドライトがまぶしく感じるクルマが増えているのか

なぜヘッドライトがまぶしく感じるクルマが増えているのか

夜間、クルマを走らせていて、対向車や後続車のヘッドライトがまぶしく感じることがある。その原因はどこにあるのか。大きくわけて3つあって……。 「オセロ」の盤にある4つの黒丸、何のため? 50歳になって名前が決定

「オセロ」の盤にある4つの黒丸、何のため? 50歳になって名前が決定

オセロの盤上に「黒い丸が4つ」あることをご存じでしょうか。製造元のメガハウスに、なぜ存在するのかを聞いたところ……。 なぜSUVは売れているのか 「しばらく人気が続く」これだけの理由

なぜSUVは売れているのか 「しばらく人気が続く」これだけの理由

街中でSUVをよく見かけるようになった。各社からさまざまなクルマが登場しているが、なぜ人気を集めているのだろうか。EV全盛時代になっても、SUV人気は続くのだろうか。 マツダCX-60は3.3Lもあるのに、なぜ驚異の燃費を叩き出すのか

マツダCX-60は3.3Lもあるのに、なぜ驚異の燃費を叩き出すのか

マツダCX-60の販売状況が、なかなか好調のようだ。人気が高いのはディーゼルのマイルドハイブリッドと純ディーゼルで、どちらも3.3Lの直列6気筒エンジンを搭載している。それにしても、3.3Lもあるのに、なぜ燃費がよいのだろうか。 なぜ人は「激安タイヤ」を買うのか アジアンタイヤの存在感が高まるリスク

なぜ人は「激安タイヤ」を買うのか アジアンタイヤの存在感が高まるリスク

アジアンタイヤが日本で存在感を増している。大きな理由として「安い」ことが挙げられる。しかし、本当にそれでいいのかというと……。 次の「新幹線」はどこか 計画をまとめると“本命”が見えてきた?

次の「新幹線」はどこか 計画をまとめると“本命”が見えてきた?

西九州新幹線開業、北陸新幹線敦賀延伸の開業時期が近づいている。そこで今回は、新幹線基本計画路線の現在の動きをまとめてみた。新幹線の構想は各県にあるが、計画は「建設を開始すべき新幹線鉄道の路線を定める基本計画」として告示されている。これと費用便益比、各地のロビー活動の現状などから、今後を占ってみたい。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング