高効率な燃料電池の実現へ前進、実用サイズの新型セルを新開発:蓄電・発電機器

産総研はNEDO事業でプロトン導電性セラミックを用いた実用サイズの燃料電池セルの作製に成功。高効率な次世代燃料電池の実現を後押しする成果だという。

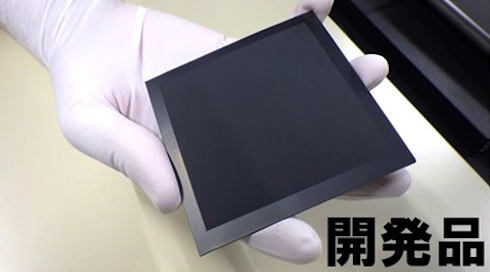

産業技術総合研究所は新エネルギー・産業技術総合開発機構(NEDO)の事業で、世界で初めてという実用サイズである80mm角サイズのプロトン導電性セラミック燃料電池セル(PCFC)の作製に成功した。これにより理論的には全ての発電デバイスを超える発電効率75%が可能になり、高効率な燃料電池の実現に寄与する成果としている。

燃料電池は化学エネルギーを直接、電気エネルギーに変換するもので、エネルギー変換(発電)効率が高いことで知られている。特に、セラミック材料で構成される固体酸化物形燃料電池(SOFC)は高温で作動でき、燃料電池の中で最も発電効率が高いものとなる。

SOFCの主要構成部材で、選択的にイオンを透過させる固体電解質層には、従来、酸化物イオン導電体の安定化ジルコニアが用いられてきた。しかし近年、選択的プロトン透過セラミックス膜へ代替することにより、理論的に発電効率が飛躍的に向上し、すべての発電デバイスを超える発電効率75%で発電できることが報告されており、電解質層にプロトン導電性セラミックスを適用したプロトン導電性セラミック燃料電池(PCFC)の実現への期待が高まっているという。

ただ、PCFCの実現には、これまで50mm角以上の実用サイズに適用できる焼結技術(セル作製時の高温熱処理)は開発されておらず、またPCFCに用いられるプロトン導電性セラミックスには電子リークにより電圧効率が低下するなどの課題があった。

このほど、産総研はNEDOの委託事業で、パナソニック、ノリタケカンパニーリミテド、東北大学、宮崎大学、横浜国立大学、ファインセラミックスセンターとの連携研究により、世界で初めて実用サイズのPCFCの作製に成功した。

プロトン導電性セラミックスは難焼結材料のため、焼結に1700℃以上の高温焼成が必要であるだけでなく、実用サイズのPCFCセル作製技術が開発されていないことから、量産可能な製造プロセスにおける焼結技術の開発が求められていた。今回、焼結挙動について詳細な分析を進めた結果、焼結助剤(セラミックスの焼結を促進する目的で用いる添加剤)を含む燃料極支持体燃(料極で機械的強度を維持するための材料)と薄層電解質を共焼成する過程で粒界偏析することなく遷移金属を優先的に電解質中に完全固溶させる拡散焼結法を考案した。同焼結法により、1500℃での焼結率が100%(密度99%以上)、ガスリークが無い緻密な電解質層を得ることに成功し、実用サイズのPCFCの作製を実現した。

また、燃料電池に適用可能なイオン導電率を有しているプロトン導電性セラミックスとして、Ba系ペロブスカイト構造の材料が知られているなか、CO2への化学安定性も必要であることを考慮するとBaZrO3系組成の材料を選択する必要がある。しかし、これまで、燃料電池作動環境において電子リークが生じていたため、電子リークの抑制、つまりプロトン輸率(全電流のうち、プロトンによる電流の比率)の向上が課題となっていた。それに対して今回、燃料極側にBaZrO3系材料の薄層電解質を選択し、さらに空気極側に高いプロトン導電性を有する電子リークブロック薄層を積層化させる方法を考案し、CO2耐久性と電子リーク抑制を両立させることに成功した。

さらに、今回、評価用に作製した50mm角平板のPCFCを用いて、発電特性の実証を行った。取得したデータは、エネファームなどに使用できるCO2耐久性を有したPCFCとしては、実用サイズの単セルでの初の実証データとなった。700℃近辺で作動させる実用サイズの従来型SOFCの発電特性が700〜750℃、0.85V作動で電流密度が0.2〜0.3A/cm2(平方センチメートル)程度であるのに対し、開発したPCFC発電セルでは、100℃低い作動温度600℃においても0.85V付近で電流密度0.3A/cm2であり、SOFCより発電特性が優れていることを確認できた。

今後は、単セルショートスタックの効率評価による課題抽出を行い、超高効率PCFCの実証に向けて産学官の連携研究をさらに推進し、次世代分散電源として活用が期待できる超高効率燃料電池の実現を目指す方針だ。

関連記事

低コスト燃料電池を実現、白金を使わない新触媒が実用化

低コスト燃料電池を実現、白金を使わない新触媒が実用化

日清紡ホールディングスは白金を使わない燃料電池用触媒の実用化に成功。カーボンを主原料とする触媒で、カナダの燃料電池メーカーが開発する固体高分子形燃料電池の電極に採用が決まった。 蓄電できる燃料電池、リチウムよりも大容量・安価

蓄電できる燃料電池、リチウムよりも大容量・安価

イスラエルの企業が「鉄」を利用した蓄電池を開発した。「米テスラのリチウムイオン蓄電池Powerpackよりも安い」と主張する。同社が採用する技術はレドックスフロー。どのような蓄電池なのか、コストや技術の特徴を紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 注目集まる「次世代革新炉」 日本での社会実装に向けた開発ロードマップが公表

- 揚水発電機の随意契約、需給調整市場における安定的調達とコスト抑制効果の状況

- 非化石証書の上限・下限価格 2027年度から見直しへ

- ペロブスカイト採用の建材一体型太陽光発電システム 札幌市役所で実証

- 蓄電所向けの防音パネル 20dB以上の防音を可能に

- 100kW級の波力発電装置 中部電力らが秋田県能代市で実証

- 家庭用蓄電池の並列接続を可能に 産業施設向けの蓄電池導入コストを低減

- 発電側課金の発電事業者から小売事業者への転嫁状況 実態調査の結果が公表

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 正興電機製作所、中国企業とレドックスフロー蓄電システムを共同開発

開発した燃料電池セル 出典:NEDO

開発した燃料電池セル 出典:NEDO