蓄電に電気自動車を利用、工場の電力需要のピークを平準化:スマートファクトリ

三菱自動車は「i-MiEV」を蓄電池としても活用する効果を実証するため、自社工場内に電気自動車と連携できるエネルギー管理システムを構築して、電力使用量のピークカットやピークシフトに取り組み始めた。

電力を大量に使う企業にとって、現在の最大の課題は、電力使用量のピーク値を下げることである。特に電力の供給量が不足する夏の日中に使用量を引き下げることができなければ、事業継続にも影響しかねない。その課題解決に向けて、電気自動車(EV)で先行する三菱自動車が、グループ企業の三菱電機、三菱商事と共同で、自社工場の電力使用量を平準化するプロジェクトを4月から本格的に開始した。

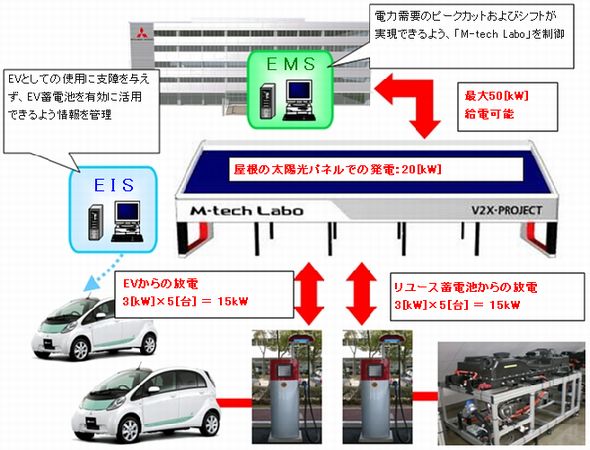

三菱自動車の名古屋製作所の中に、「M-tech Labo」と呼ぶ実験設備を用意して、太陽光発電とEV、さらにEVで使用した後のリチウムイオン蓄電池を連携させる電力供給システムを構築した(図1)。これら3種類の発電・蓄電機器をコンピュータシステムで管理・制御することにより、日中に使用する電力を必要に応じて工場内で供給できるようにする。その成果をもとに、EVを活用した工場やオフィスの節電システムを企業向けに拡販していく考えである。

今回の実験設備M-tech Laboには、5台のEVと5台分のリチウムイオン蓄電池を格納でき、合計10台分の蓄電池を使って蓄電と放電が可能になっている。1台あたりの放電能力は3kWで、合計で最大30kWの電力を供給できる。加えて設備の屋根に設置した太陽光パネルが最大20kWの発電能力をもっており、合わせて50kWまでの電力を供給できる体制になる。

これによって実際に工場内の電力使用量をどの程度まで平準化できるのか。今回の実証プロジェクトの対象になっているのは、名古屋製作所の中核施設である「生産本館」で、使用電力の最大値と最小値の差が180kWあるという。この差を3分の2の120kWまで低減させることを目標にする。平均するとピーク値を30kW引き下げられる計算だ。

電力の使用量が少ない時に、さらに電力を使ってEVなどに蓄電しておき、使用量が多くなってきたら放電することで、上下の幅を縮めることができる。ただしEVは通常の業務に利用することを前提にして、蓄電した電力は使い切らない。太陽光発電も天候によって発電量が変動するため、常に最大の能力を発揮できるわけではない。

こうした発電・蓄電の変動するデータと生産本館の電力使用量のデータをEMS(エネルギー管理システム)で収集・分析して、最適な電力制御を実現する(図2)。EVの蓄電・放電量の最適制御はEIS(電気自動車統合システム)と呼ぶ専用システムで実行する。2013年3月までの1年間をかけて効果を検証しながら、企業向けの電力システム事業として展開していく計画である。

関連記事

電気自動車から家庭用電源を取り出すアダプタ、三菱自動車が発表

電気自動車から家庭用電源を取り出すアダプタ、三菱自動車が発表

i-MiEVから交流100Vの電力を供給

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

図1 三菱自動車の名古屋製作所の中に設置された実験装置「M-tech Labo」

図1 三菱自動車の名古屋製作所の中に設置された実験装置「M-tech Labo」 図2 エネルギー管理システム(EMS)と電気自動車統合システム(EIS)による電力供給制御の仕組み。出典:三菱自動車

図2 エネルギー管理システム(EMS)と電気自動車統合システム(EIS)による電力供給制御の仕組み。出典:三菱自動車