電力の購入量を9割以上も削減できる新工場、生産改革と省エネを一挙に実施:スマートファクトリ

コマツが石川県の主力組立工場を建て替えた。最新の省エネ機器を採用して電力の使用量を半分以下に抑えたうえで、生産改革による床面積の低減と再生可能エネルギーの導入を進めて、電力の購入量を2010年度の実績から9割以上も削減する計画だ。電力会社に依存しない製造業の好例である。

コマツがブルドーザーの主力工場である「粟津(あわづ)工場」の敷地内で組立工場を建て替えた。これまで2棟あった組立工場が築40年以上を経過したことから新たに1棟に集約して、合わせて抜本的な生産改革と省エネ対策を施した(図1)。

5月に生産を開始した新組立工場は3つの点で電力の使用量を低減することができる。第1に最新の省エネ機器を導入して節電を徹底する。コマツは国内の全工場の電力使用量を東京本社で管理しているほか、地下水を利用した空調システムの導入を推進中だ。新組立工場では工作機械も高効率の設備に更新する。

第2に工場内の電源や配管のほか組立設備も地下に設置することで、床上をフラットにして生産効率を高めた(図2)。柱の間隔も最大32メートルまで拡張して生産エリアを広く確保できるようにした。その結果、建屋全体の床面積を縮小することができ、空調や照明などの使用量も少なくて済む。

さらに第3の対策として再生可能エネルギーの導入を予定している。2014年12月までに工場の屋根に太陽光パネルを設置するほか、地元の森林組合と連携してバイオマス発電を実施する計画である。

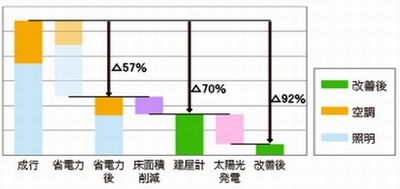

以上の3つの対策を組み合わせることにより、以前の組立工場が2010年の時点で使用していた電力量と比べて年間に92%も削減できる見込みだ(図3)。省エネで57%、床面積の削減で13%、太陽光発電などで22%の削減を想定している。

コマツは全社で使用する夏の電力のピークを2015年までに2010年と比べて50%削減する目標を掲げている。その主要な対策の1つとして、築年数の古い工場を建て替えて生産改革と省エネを推進していく計画だ。

第1弾の粟津工場を皮切りに、2020年までに300〜400億円を投じて生産設備の更新を進めることにしている。2014年度中に栃木県の小山工場と栃木工場、その後に大阪工場で実施する。粟津工場の総投資額は約78億円である。

このところ電気料金の値上げを受けて、一部の製造業から原子力発電の再稼働を急ぐよう政府に要請する動きが見られる。鉄鋼や金属など低迷している産業が中心だが、電力会社に左右されるような収益構造を続けている限り、業績の回復は難しい。

コマツのように投資を惜しまずに、抜本的な生産改革を実施してこそ国際競争力を高めることができ、合わせて電力コストも大幅に低減できる。電力コストの削減に対する企業努力の差が製造業の競争力につながる好例と言える。

関連記事

工場の燃料を重油から木質バイオマスに、荒廃する里山をよみがえらせる

工場の燃料を重油から木質バイオマスに、荒廃する里山をよみがえらせる

コマツが石川県の粟津工場で地元の森林組合と連携 築47年のビルで節電を徹底、部門単位の電力使用量を見える化

築47年のビルで節電を徹底、部門単位の電力使用量を見える化

コマツが本社に37台の電力センサーを設置 ブルドーザーの試験場跡地、メガソーラー用に全国で初めて取得税を減免

ブルドーザーの試験場跡地、メガソーラー用に全国で初めて取得税を減免

コマツが開発車両の走行試験に利用していた場所 もっとスマートに節電しよう!(1)空調と照明に絞る

もっとスマートに節電しよう!(1)空調と照明に絞る

電気料金を安くする5つのステップ 基本料金を安くする対策 「契約電力を下げる」

基本料金を安くする対策 「契約電力を下げる」

知らないと損する電気料金の仕組み(1)

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

図1 粟津工場に建設した新組立工場。出典:コマツ

図1 粟津工場に建設した新組立工場。出典:コマツ 図2 新組立工場の内部。出典:コマツ

図2 新組立工場の内部。出典:コマツ 図3 新組立工場の電力削減計画。出典:コマツ

図3 新組立工場の電力削減計画。出典:コマツ