バイオマス燃料になる下水汚泥、乾燥工程をヒートポンプで3割省エネに:省エネ機器

全国で下水処理場で発生する汚泥を肥料や燃料に活用する取り組みが進んでいる。一方で脱水した汚泥を肥料や燃料にするためには、乾燥工程が必要であり、その際に多くのエネルギーを消費する。大川原製作所、関西電力、神奈川県秦野市の3者はヒートポンプ技術でこうした乾燥工程の省エネ・低コスト化を図る実証を開始した。一次エネルギー消費量を約32%、維持管理費を約47%削減する目標だ。

乾燥装置メーカーの大川原製作所と関西電力および神奈川県秦野市の3者による共同研究グループは、国土交通省の「平成28年度下水道革新的技術実証事業(B-DASHプロジェクト)」に「自己熱再生型ヒートポンプ式高効率下水汚泥乾燥技術」を応募し採択を受けている。2016年7月15日から秦野市の「秦野市浄水管理センター」で実証を開始した。

同技術はヒートポンプ技術を応用したシステムを、下水処理に伴って発生する汚泥の処理工程に導入し、脱水汚泥を効率的に乾燥するもの。この研究により、肥料や燃料として汚泥を利用する際の、汚泥乾燥にかかる費用と消費エネルギーおよび環境負荷の低減、ならびに維持管理費の削減効果を実証する。これまで下水処理時に発生する脱水汚泥の乾燥には、大量の熱エネルギーが必要となっていた。

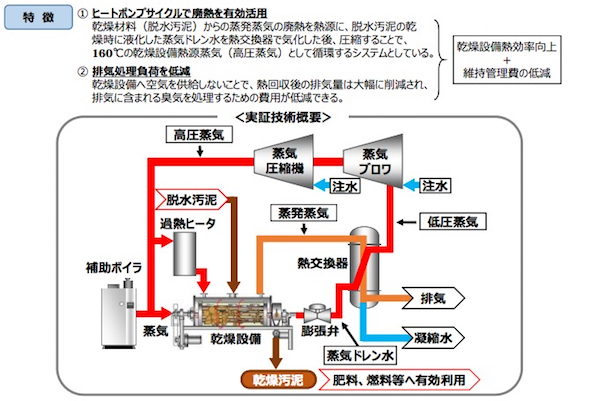

同技術は脱水汚泥の加熱に利用した蒸気ドレン水を、脱水汚泥から乾燥に伴って排出された蒸気を熱源に、ヒートポンプ技術を利用した熱交換器で、再び低圧蒸気にする。その後、この低圧蒸気を圧縮して約160度の高圧蒸気にし、乾燥工程の熱源として循環・再利用する(図1)。1日当たりに処理する汚水量が5000〜5万立方メートルの中小規模下水処理場への適用を想定しており、同規模の従来の汚泥乾燥システムと比較した場合、一次エネルギー消費量を約32%、二酸化炭素(CO2)排出量を約35%、維持管理費を約47%削減することを目標にしている。

同技術は、大川原製作所と関西電力が共同開発した。大川原製作所が実証設備の設計・製作・設置および実証事業の総括を担当。関西電力はヒートポンプ部分の運転制御方法などへの技術助言、システム全体の乾燥効率・運転状態の妥当性評価を担う。泰野市は実証フィールドを提供し、下水処理施設への適用性の検討、既設設備の運転調整・工程管理を行っている。

共同研究グループは引き続き、温室効果ガスの削減や下水処理場の運営費の低減、循環型社会の実現に向け、それぞれの特性を生かしながら取り組む方針だ。

関連記事

下水の汚泥が年間3億3000万円の収入に、バイオガス発電を拡大する大阪市

下水の汚泥が年間3億3000万円の収入に、バイオガス発電を拡大する大阪市

下水処理の過程で発生する消化ガスを使って、発電事業に取り組む自治体が全国に拡大している。大阪市は市内4カ所の下水処理場でバイオガス発電を実施する。発電設備の建設から運転・保守までを民間事業者に任せて、市は消化ガスの売却収入と土地の使用料を得るスキームだ。 下水でバイナリー発電、汚泥処理の電力を70%削減

下水でバイナリー発電、汚泥処理の電力を70%削減

全国各地の下水処理場が新たなバイオマスエネルギーとして汚泥の活用に取り組むなか、大阪府の池田市で最先端のシステムが運転を開始した。汚泥の処理で発生する2種類の廃熱を利用して、温度差で発電する。このシステムを使うと電力会社から購入する電力を70%削減できる見込みだ。 下水汚泥が生む消化ガスを発電に活用、700世帯分の電力と売電収益に

下水汚泥が生む消化ガスを発電に活用、700世帯分の電力と売電収益に

岩手県と水処理プラントメーカーの水ingは、消化ガスを利用したバイガス発電事業の展開に向け基本協定を締結した。「北上浄化センター」内に発電設備を設置し、年間発電量は一般家庭700世帯分の電力に相当する約250万kWhを見込んでいる。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 国内の蓄電所ビジネス市場 2030年度に4240億円規模に

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

- 太陽光発電・風力発電の環境規制を厳格化 環境アセスメント制度を見直しへ

- 太陽光パネルの新たなリサイクル制度 第一段階では「大量排出者」を義務対象に