貼れるフィルム型の太陽電池、積水化学が印刷技術で量産へ:蓄電・発電機器(1/2 ページ)

積水化学工業は2017年3月、フィルム型色素増感太陽電池のロール・ツー・ロール方式での量産技術を完成させ、パイロット生産機をつくば事業所(茨城県つくば市)に導入した。

室温プロセスで成膜可能

積水化学工業のR&Dセンターは2017年3月、フィルム型色素増感太陽電池のロール・ツー・ロール方式での量産技術を完成させ、パイロット生産機をつくば事業所(茨城県つくば市)に導入したと発表した。電子広告、IoTセンサー向けの独立電源として事業化し、2025年度に売上高100億円規模に拡大させていく。

色素増感太陽電池(DSC:Dye-sensitized Solar Cell)とは、シリコン(Si)を用いない有機系太陽電池の1つである。二酸化チタン(TiO2)などの酸化物半導体層に色素を吸着し、光電変換層として利用する。結晶シリコン太陽電池と同様に、ガラス基板上に半導体層を形成したガラス板形状のものが主流である。

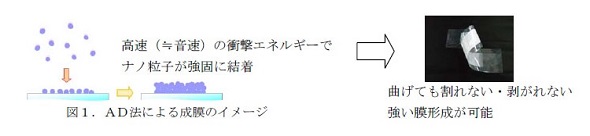

これまで半導体層の形成には、約500℃の焼成過程が必要だったが、積水化学工業のDSCでは室温プロセスでの製造を可能にしている。この製造方法は、積水化学工業のR&Dセンターと産業技術総合研究所(産総研)が2013年12月に発表した成果である。産総研は、セラミックス微粒子が常温で固化する常温衝撃固化現象を発見し、これを基にした「エアロゾルデポジション法(AD法)」の基盤技術を2004年5月に発表した。

AD法とは、原料粒子に高い衝突エネルギーを与えて基板に衝突させ、その物理エネルギーで粒子間の結合を促進させて成膜する方法である。積水化学工業の微粒子制御技術、フィルム界面制御技術なども駆使し、AD法で界面・膜構造を最適化することで、色素増感太陽電池の半導体層に適した二酸化チタン多孔膜の成膜に成功。2013年12月時点、発電効率はガラス基板で9.2%、フィルム基板で8.0%と「世界最高水準」を実現した。

積水化学工業の広報担当者によると、これから事業化する電子広告、IoTセンサー向けの独立電源向けの製品は、発電効率が約10%であるという。

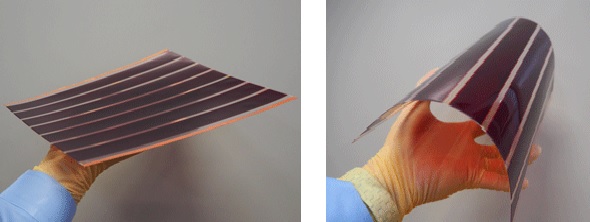

「室温プロセスでのフィルム化成功により、耐熱性の低いフィルムや粘着テープのような材料にも成膜ができるため、さまざまなフィルム基板を用いた色素増感太陽電池が製造可能となり、幅広い用途への活用が期待できる」(積水化学工業)

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- 系統用蓄電所に疑似攻撃 パナソニックがサイバーセキュリティ実証

- 家庭用蓄電池でデマンドレスポンス 九州電力とシャープが実証

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 太陽光パネル角度を自動制御 徳島県にソーラーシェアリング発電所

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

薄く、曲がる太陽電池モジュール 出典:積水化学工業

薄く、曲がる太陽電池モジュール 出典:積水化学工業