なぜクルマのボディはスチール製なのか 軽量化に向けて樹脂化が進まない理由:高根英幸 「クルマのミライ」(1/4 ページ)

一般的にクルマのボディは、構造部分であるモノコックボディと表面を覆うボディパネルで構成されている。モノコックボディは足回りを支え、パワーユニットを抱え込んで、キャビンを包み込む。

それに対し、アウタースキンであるボディパネルはデザイン性と空力特性が多くの要素を占める。機能面で要求が高いのは明らかにモノコックボディの方で、その素材には圧倒的にスチール、すなわち鉄が使われている。

高級車などは、そのプレミアム性のためや、大型サイズゆえ重くなりがちな車重を軽減するためにアルミ合金やCFRP(炭素繊維強化プラスチック)を併用することも増えているが、構造材としてむしろ鉄は見直されつつあるのだ。

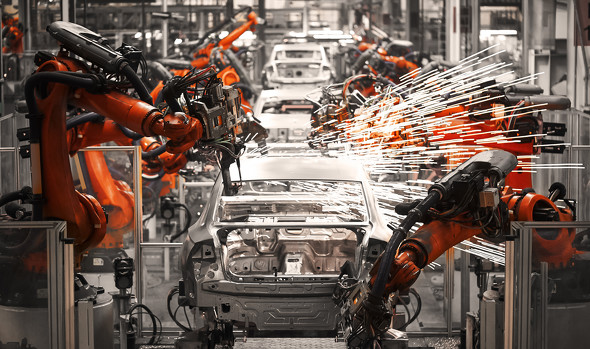

工業ロボットによりスポット溶接で組み立てられていくモノコックボディ。ほとんどの乗用車が、このような方法で組み立てられている。品質の高いクルマが比較的安価で実現しているのは、鋼板を上手に使っているからだ

工業ロボットによりスポット溶接で組み立てられていくモノコックボディ。ほとんどの乗用車が、このような方法で組み立てられている。品質の高いクルマが比較的安価で実現しているのは、鋼板を上手に使っているからだ「鉄」という安く扱いやすく、強い素材

鉄は我々人類にとって、非常に身近で幅広い分野で利用されている金属だ。ビルや高架など建築物の構造材、クルマを含んだ鉄道など陸上の乗り物、海上大型船舶、プロの料理人が使う中華鍋やフライパン、モーターのローターやステーター、磁性体、家電製品のきょう体、ステンレスを含めれば食器や医療器具……例を挙げればキリがない。

それは鉄がもつ優れた特性が評価されているからだが、クルマほど鉄を上手に、なおかつ多目的に多品種を使いこなしている工業製品はないだろう。それくらい、クルマには鉄がいくつも使われている。中でも最も代表的なものが、骨格であるモノコックボディである。

鉄といっても、クルマに使われているのは最低でも炭素を含ませて熱処理された炭素鋼、つまり鋼である。鉄はさまざまな元素を添加したり、熱処理を施したりすることで驚くほど特性が変化する。昨年、日本製鉄がトヨタ自動車を中国の鉄鋼メーカー宝山鋼鉄と共に特許侵害で提訴したことから注目を集めたように、製鉄技術はノウハウの塊であり、日本の鉄鋼メーカーは世界でもトップレベルの技術を誇っている。

4年ほど前には、神戸製鋼の品質問題で不正が明らかになったこともあったが、そうした悪しき慣習がひろがってしまったのも、鉄鋼製品の品質が総じて高かった(品質にあぐらをかいていた?)からだろう。

また「鉄は頑丈であるが重い」というイメージを抱いていないだろうか。確かに基本的な組成はその通りなのだが、合金鋼や熱処理、さらには構造による工夫で実際の強度や剛性、重量は大きく改善できる。それくらい鉄は可能性のある素材なのだ。

アルミニウムやチタニウムといった金属も、クルマのパフォーマンスを引き上げるマテリアルとして知られているが、鉄は加工性の高さと強度を両立させている、しかも低コスト(もっとも最近はあらゆる金属の価格が上昇しており、元々安い鉄鋼は値上がりが顕著だが)で量産には最適な母材なのである。

圧延性が高いことから自由な造形を具現化するには向いていることは分かるが、鍛造や鋳造、プレスに板金、溶接に切削とほぼ全ての加工方法に柔軟に対応する。

弱点は「サビに弱い」というくらいではないか。それも防錆(ぼうせい)処理技術の発達によって大きく改善されており、損傷などが原因以外のボディの腐食を見かけることはほとんど無くなっている。

関連記事

高速道路の最高速度が120キロなのに、それ以上にクルマのスピードが出る理由

高速道路の最高速度が120キロなのに、それ以上にクルマのスピードが出る理由

国産車は取り決めで時速180キロでスピードリミッターが働くようになっている。しかし最近引き上げられたとはいえ、それでも日本の高速道路の最高速度は時速120キロが上限だ。どうしてスピードリミッターの作動は180キロなのだろうか? そう思うドライバーは少なくないようだ。 なぜクルマのホイールは大径化していくのか インチアップのメリットとホイールのミライ

なぜクルマのホイールは大径化していくのか インチアップのメリットとホイールのミライ

振り返ればこれまでの30年間、全体的にクルマのホイール径はサイズアップされる傾向にあった。そのきっかけとなったのは、低扁平率なタイヤの登場だった。なぜタイヤは低扁平化し、ホイールは大径化するのだろうか? スタッドレスタイヤはどうして氷上でもグリップするのか

スタッドレスタイヤはどうして氷上でもグリップするのか

雪道ではスタッドレスタイヤやタイヤチェーンなどの装備が欠かせない。スタッドレスタイヤに履き替えていれば、大抵の氷雪路では問題なく走行できる。しかし、そもそもスタッドレスはなぜ氷雪路でも走行できるのか、考えたことがあるだろうか。 全固体電池は、なにが次世代なのか? トヨタ、日産が賭ける巻き返し策

全固体電池は、なにが次世代なのか? トヨタ、日産が賭ける巻き返し策

全固体電池とは、電解質を固形の物質とすることで、熱に強い特性を得ることができる電池のことだ。以前は理論上では考えられていただけであったが、固体電解質でリチウムが素早く移動できる物質が見つかったことで、開発は加速している。 車検制度はオーバークオリティー? 不正も発覚した日本の車検の意義

車検制度はオーバークオリティー? 不正も発覚した日本の車検の意義

自動車メーカーが、生産工場からの出荷時に行う完成検査で不正をしていたことが明らかになったのは2017年のことだった。そして今年は、自動車ディーラーでのスピード車検で不正があった。日本の乗用車に関する法整備は昭和26年(1951年)に制定された道路交通法、道路運送車両法によって始まっている。その中には幾度も改正されている条項もあるが、全てが実情に見合っているとは言い難い。 ガソリンには、なぜハイオクとレギュラーがある?

ガソリンには、なぜハイオクとレギュラーがある?

どうしてガソリンにはハイオクとレギュラーが用意されているのか、ご存知だろうか? 当初は輸入車のためだったハイオクガソリンが、クルマ好きに支持されて国産車にも使われるようになり、やがて無鉛ハイオクガソリンが全国に普及したことから、今度は自動車メーカーがその環境を利用したのである。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング