需要予測は本当に必要か?:SCMコンサルティングの現場から(3)

<今回の内容>

- 大量生産・大量消費時代の名残か?

- 生産形態の違いによるニーズの差

- 受注者の内示活用方法

- 受注と予測および内示の関係

- 適正在庫を導き出す

- 製品個別に需要予測ができない場合

- 年間予算計画での需要予測の活用

私は、SCMの基本形とは、次のようなものだという考えを持っています。

「SCMは“需要予測”から始めて、そのデータを元に各倉庫や営業所への“配送計画”を立て、その配送計画に合わせて欠品しないように“生産計画”を策定していく」

しかし最近では、“需要予測”を行わなず、“販売計画”などを用いて“配送計画”や“生産計画”を立てているユーザーに合うことがありました。例えば、“需要予測”のモジュールは利用せずに期初に策定した“販売計画”を活用し、“配送計画”や“生産計画”はツールを用いて行うといったやり方です。

もちろんそれらは、さまざまな理由があって行われていることでしょう。しかし、私としてはいまひとつ釈然としないところがあり、今回はなぜ“需要予測”を導入しないのか、本当に必要ないのかといったことから始めたいと思います。

ちなみに、私が理解しているイメージは、第1回にも掲載しました以下の図のとおりです。

大量生産・大量消費時代の名残か?

まず、“大量生産・大量消費”の名残があるのではないかと思っています。

高度経済成長時代の日本において、製造業は大量生産・大量販売の考え方で経営が行われてきました。つまり、マーケット・インではなく、プロダクト・アウト志向の取り組みだったわけです。生産部門は、需要が多かろうと少なかろうといったん決めた生産計画に基づいて、どんどん生産するだけ──あとは販売部門が製品(商品)を売りさばいてくれた時代です。この成功体験によって、需要予測を行わないのではないかということです。

これには、3つのパターンがあるように思います。

その1 いままで築き上げた「経験」と「勘」により販売を予想する

老舗の企業で市場の動きが経験的によく分かっていたり、市場が非常に安定的である場合は、ある程度人間系と簡単なExcelレベルで予想が立てられるのかもしれません。

その2 営業(販売力)が強い

この場合は、決められた販売計画(予算)に従って個人や組織で売り切ってしまうことも可能です。以前にも書きましたが、予測は天気予報とは異なり、人間系でさまざまな販売努力を行うことによって、コンピュータによる予測以上に販売することが可能です。

その3 高度成長期同様、売り手市場の製品を抱えている

例えば飲料の自動販売機を思い浮かべてください。数年前まで、自販機には缶の飲料しかありませんでしたが(牛乳系などでは一部に紙製もありますね)。しかし、1997年に全国清涼飲料工業会によって自粛されていた1リットル未満の小型ボトルが解禁され、500mlのペットボトルが登場してからは、消費者のニーズが高く、非常に需要が旺盛です。ペットボトルを作っている工場やその原材料であるポリエチレン・テレフタレートを生産している化学工場においては、現時点では需要予測はあまり必要がないのではと考えます。

生産形態の違いによるニーズの差

次は、生産形態の違いから“需要予測”が不必要なのではという考えです。

以下に示した生産形態は、一般的なERPパッケージにテンプレートとして用意されている生産計画の仕組みです。

- MTO(確定受注生産:確定受注オーダーに対して原料から生産を開始)

- MTS(在庫生産:需要予測に基づく生産)

- BTO(確定受注組立生産:確定受注オーダーに対してパッケージ部品の組立を開始)

- DTO(確定受注設計:確定受注オーダーに基づき設計を開始

このうち、“MTO”や“DTO”といった受注生産品を中心に生産計画を立案している生産形態では、あまり需要予測は必要ないと考えることができるでしょう。

特に生産品が顧客ごとのオーダーメイドに近い場合、市場の動向を予測して生産を行っても、実際に該当する顧客から注文がなければ、生産品はデッドストックになってしまいます。

例えば、IT系の部品メーカーがこれに当てはまるでしょう。パソコンや携帯電話といった商品は、年に3回から4回もモデルチェンジが行われます。これらは少しずつデザインの変更やサイズの小型化などが行われます。パソコンのCPUやメモリ、ディスクドライブ・ユニットといったような規格化の進んだ部品は別ですが、携帯電話のボディのような部品はそのモデル1回限りであることが通常です。このように極端に製品のライフサイクルが短く、連続性・継続性のない製品の場合、需要予測を行うことはムダかもしれません。

受注者の内示活用方法

視点を変えて、部品メーカーがセットメーカーから取得する“内示書”の活用について考察します。これは、ある大手メーカーが発行する内示書を、部品メーカーがどのように活用するのか聞いたときのことです。

まず、内示書の内容は、

- 向こう3カ月先の受注予測である

- 正式な発注書ではない

- 必ずしも内示書通りに注文はこない

内容だけを聞くと“内示書”なんて、あまり意味のないもののように思えます。しかし、実際の“内示書”の活用方法を聞いて、私は目から鱗が落ちる思いでした。というのは、次の3つに形で利用するのです。

- 長納期資材の対応

- 銀行への対応

- 作業者シフト計画

まず、1.の長納期資材の対応は、すぐにお分かりになると思います。発注が資材や材料がなければ、生産に取り掛かれません。事前に内示があれば、部品メーカーから材料メーカーへも仮発注を実施することが可能となります。そのときに単なる電話連絡などよりも、セットメーカーからの内示書という裏書があれば、部品メーカーにとってさまざまなメリットがあるわけです。

次に2.の銀行への対応です。これは、部品メーカーが銀行からお金を借りる際に、“内示書”が有効だというのです。仮にトヨタ自動車に納品する部品メーカーが銀行に行く場合、トヨタの内示書を持っていくのと、何も持たずにいくのでは、銀行側の対応も異なってくるというわけです。

最後の3.作業シフト計画は、主に工場における作業者の残業や休日出勤が必要か否かといったことを把握するのに役立つという意味です。事前にある程度、今後の状況が把握できれば、要員計画を進めることが可能です。実際どのくらい前に作業計画や要員計画を決めるかは、各社各様でしょうが、毎月見直していけばその確度は次第に上がっていくと思われます。

言い方を変えると、しかるべき内示書を取得することにより、以下の観点からの計画が立てられます。

- 購買発注の観点から

- 生産計画の観点から

- キャッシュの観点から

これら3つは、それぞれに有効であると思われます。

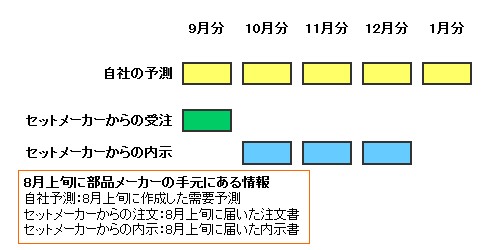

受注と予測および内示の関係

ある部品メーカーが生産計画を策定する場合のことを考えてみます。生産形態はMTS(在庫生産:需要予測に基づく生産)とします。いま手元に“需要予測”と“内示”および“実際の注文書”があります。このデータをどのように活用すればよいか、生産計画と資材発注を例にとって説明します。

“現在”が8月上旬とします。そろそろ9月の生産計画を立てなければならない時期です。あわせて10月、11月の生産についても検討も行います。

9月分の計画:

すでに手元にある発注者からの「注文書」を元に生産計画を“決定”します。

資材メーカーに材料の発注を行います

10月分の計画:

発注者からの「内示」を元に生産計画を“検討”します。

資材メーカーに原材料内示を行います。

11月分の計画:

自社の「需要予測」を元に生産計画の“たたき台”を作成します。

長納期資材の内示を行います。

このように毎月、先を見据えて検討して行くことが大切です。仮にセットメーカーから内示という行為がなくても、毎月、需要予測をローリングして行うことで、予測の確度はあがっていきます。9月分の需要予測の結果は、6月に行った予測よりも8月に行った予測のほうが高くなります。毎月データが更新されることと計画を見直しているためです。

適正在庫を導き出す

個別の製品を生産する場合、予測ができないこともあるかもしれません。例えば、前述の“MTO”や“BTO”のように、受注が決まってから設計を行う場合や資材を発注する場合です。ユーザーに特化した製品であればあるほど、予測は難しいでしょう。

しかし、予測なしに顧客の要望に応じた生産は可能なのでしょうか。例えば、顧客の納品リードタイムが3週間、生産するために利用する資材の納品リードタイムも3週間であれば、どう考えても顧客の要求する納期通りに納品することはできません。もちろんそのために、資材部門においては、ある一定の在庫を持っているでしょう。しかし、その在庫の適正な量はどのくらいでしょうか。また誰が決定を行っているのでしょうか。“経験・勘・度胸”で行っているのでしょうか。個々の製品における需要予測はできなくても、資材の予測は可能なのではないでしょうか。

JIT(Just In Time)などの発想では、「在庫は悪」です。それは製品在庫であっても仕掛品在庫でも資材の在庫でも同様です。製造業の事業活動をキャッシュフロー的な考えで言うと、

[買って] ⇒ [作って] ⇒ [売る]

ことが収益活動となります。在庫を積み上げるだけでは、最後の[売る]プロセスがまだ完了していないため、利益を生むサイクルになりません。企業として利益をあげるためには在庫は悪なのです。

製品個別に需要予測ができない場合

それでは、個々の製品ごとに需要予測ができない状況で、どのように需要予測を進めればよいのでしょうか。

身近な製品なところで、缶コーヒーのメーカーの例で考えてみましょう。缶コーヒーが主力ですが、最近はペットボトルの販売が伸びており、缶とペットボトルでどのぐらいずつ生産すればよいか決定しにくいという状況があるとします。しかし、いずれにしてもコーヒー豆の仕入れは行わなければなりませんから、いつ、どのくらい仕入れればよいかを、仕入れ担当者は決定しなければなりません。そこに需要予測の考えを活用するのです。

DFU(Demand Forecast Unit:需要予測単位)は以下の階層になっています。

最下層に個々の製品があります。この場合、容器別に2種類、ブランド別に3種類です。その上の階層ではブランド別にまとめています。さらに上位の階層ではコーヒー(全体)という括りで予測をまとめる構造です。

本来は最下層において需要予測を行うことが望ましいのですが、個々の製品ごとにおける需要予測に正確度が欠ける場合などは、その上の階層である“ブランド別”で予測を導き出すことも可能です。例えば、基幹システムからブランド別の出荷合計の履歴を過去2年間分SCMシステムに取り組み、そこから予測計算を行います(このときは、“500ミリペットボトル換算”などを行う必要があります)。また、最下層のデータからSCMシステムで計算し、“ブランド別”の予測を求めることも可能です。こうして導き出された結果を元に、先行発注しなければならないコーヒー豆の数量を求めていくわけです。

需要予測では、最下層のレベル(一般消費者・需要家に販売する姿)で計算することは必須ではありません。特に最終的な“荷姿”がよく変わる(もしくは複数ある)場合は、最下層レベルの1つ上(上記例の場合「ブランド」)のほうが有効的です。

年間予算計画での需要予測の活用

需要予測のそのほかの活用方法として、年間予算計画策定が挙げられるでしょう。

営業や販売部門の担当者が前年の実績などを元にして作成することが一般的かもしれません。

しかし、ここに需要予測のツールを活用して、向こう12カ月間の予測を基準に年間販売計画を策定すれば、いっそう精度の高い現実味のある計画策定が可能になるはずです。

また、生産部門としては、期末の在庫予想が可能です。毎月の予測を行う作業の中で基幹系から毎月の在庫と生産数量などがSCMシステムの中に取り込まれます。SCMツールは基幹系からインポートされたデータを元に予測を行い、その予測数量から在庫の差を計算し生産数量を求めて行きます。このことから、年間生産計画を策定する2月ごろに、ほぼ3月末の予定在庫数はSCMシステムから導き出されてきます。このように、毎月の需要予測のみならず、年間1回もしくは2回行われる“生産計画”などにも十分活用が可能です。

今回の冒頭は、“販売計画”でした。ほとんどの企業で、計画(予算)策定が行われているとは思いますが、実際とのブレの小さい計画を策定するためには、恣意性・属人性を排除し、販売部門と生産部門が同じ出所の数字を用いて議論できる環境が必要です。のためには、SCMシステムからの情報を利用するのが最適と考えます。また、製品のライフサイクルが短い現在、需要予測システムの導入は必須であると思います。

販売の情報を上手に生産側に伝え、その情報を製造の考え方に反映できる企業は確実に利益をあげられるでしょう。最もマーケットに近いデータである販売の情報を、SCMの仕組みを用いてより確度の高い情報にすることが初めの一歩だと思っています。

Profile

南野 洋一(みなみの よういち)

ITコンサルタント。前職で1993年から社内システムをノーツやオラクル、SAPを用いて構築を行う。当時はバブル経済が崩壊した時期で人員削減が行われる中、BPRを主眼においた仕組み構築に取り組んだ。その後、システムコンサル系の企業に移り、製造業中心にSCM導入に従事。社内改革業務に取り組んでいる。ときには人材不足気味な中堅企業の情報システム部門の雇われマネージャを務めている

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

人気記事ランキング

- 500万件のWebサーバでGit情報が露出 25万件超で認証情報も漏えい

- Fortinet、管理サーバ製品の重大欠陥を公表 直ちにアップデートを

- 一気読み推奨 セキュリティの専門家が推す信頼の公開資料2選

- 米2強が狙う“AI社員”の普及 Anthropicは「業務代行」、OpenAIは「運用プラットフォーム」

- NTTグループは「AIがSI事業にもたらす影響」をどう見ている? 決算会見から探る

- 住信SBIネット銀行、勘定系システムのクラウド移行にDatadogを採用

- 「SaaSの死」騒動の裏側 早めに知るべき“AIに淘汰されないSaaS”の見極め方

- LINE誘導型「CEO詐欺」が国内で急増中 6000組織以上に攻撃

- 年収1000万を超えるITエンジニアのキャリアは? 経験年数と転職回数の「相関関係」が明らかに

- 2025年、話題となったセキュリティ事故12社の事例に見る「致命的なミス」とは?

図1 基本的なSCMシステム

図1 基本的なSCMシステム 図2 8月の段階で生産計画は、9月分が予測と受注から「決定」され、10月分が予測と内示から検討される

図2 8月の段階で生産計画は、9月分が予測と受注から「決定」され、10月分が予測と内示から検討される 図3 DFU(需要予測単位)階層例

図3 DFU(需要予測単位)階層例