キホンから分かる製造業のAI事例 検査・検品に“AI研究員”も:よくわかる人工知能の基礎知識(3/4 ページ)

検査・検品

本連載の第10回で画像認識技術について解説したが、これを活用することで、検査・検品の精度アップと効率化を図る取り組みもある。

検査・検品はものづくりにおいて欠かせないが、わずかな傷や不具合を短時間で発見するには、熟練の技が要求される。しかしいくら熟練工を育てたとしても、人間が行える作業量には限界がある。そこでAIが注目されている。

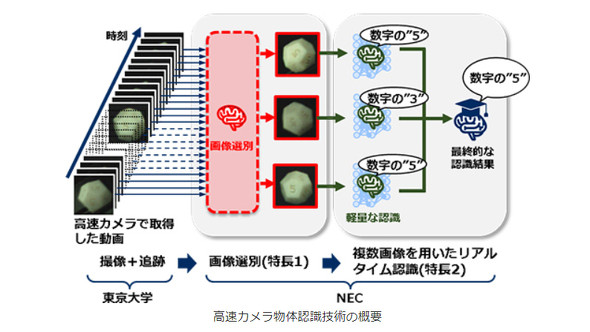

例えばNECは、東京大学と共同で「高速カメラ物体認識技術」を開発したと発表した。これは文字通り、高速カメラで物体を撮影し、それをAIによって解析することで、生産ラインの検品作業を効率化しようとする技術である。

生産ラインを高速で流れる製品・半製品の検査を画像から行おうとすれば、高速で撮影可能なカメラを用意しなければならない。しかし高速カメラによって撮影枚数が増えれば、それだけデータの処理も大変になる。

今回の技術では、高速カメラで撮影した毎秒1000フレームの画像の中から、「傷や刻印が鮮明に写っている」ような、検品に適した画像のみを瞬時に選定。それによって処理の負荷を下げると同時に、複数の小規模なニューラルネットワークを活用して傷や刻印の判別を行わせ、結果を多数決方式で求めるという工夫をしている。

NECは同技術の精度について、「カメラの前を0.03秒で通過・移動する物体について、刻印された5ミリ程度の微細な文字の違いを、リアルタイムで95%以上の精度で判別できること」を確認したとしている。

生産ラインの保全

いくら作業を効率化し、高度な品質検査の仕組みを整えたとしても、何らかの原因で生産ラインが止まってしまっては元も子もない。工場内の機器・設備類をどう保全するかについても、これまでさまざまな先端技術の活用が模索されてきた。

近年模索されているのが、「予知保全」(Predictive Maintenance)と呼ばれる手法だ。これは生産ラインに何らかの故障が起きてから修理したり、劣化が生じる部品を定期的に交換したりするのではなく、故障の発生を予知して、事前に手を打つというものだ。

故障が起きる前にそれを防止できるので、ダウンタイムをゼロに近づけられる。交換する部品が寿命に達する直前まで使い続けられるので、コストも安上がりになると期待されている。

もちろん、予知だからといって勘に頼るのではなく、データの収集と分析がその基礎となる。近年のIoT技術、並びにアナリティクス技術の向上によって「いつ故障しそうか」を高い精度で予想できるようになり、さまざまな企業が予知保全システムを導入するようになっている。

大量の過去データから一定のパターンを把握できる機械学習やディープラーニングは、予知保全と親和性が高い。各種センサーを通じて集められたデータに加え、カメラやマイクによる画像・音声データ、生産計画や実績といった多種多様なデータを与えることで、AIが人間でも気付かなかった特徴を抽出し、将来の故障を正確に予測してくれる。

例えばドイツのケーブルメーカーであるラップは、イーサネットのケーブルからデータを収集し、故障の発生を予測するシステムを開発している。これは工場内のベルトコンベヤーやロボット用に使われるケーブルの保全を想定したもので、ラップ社内で行われた実験では、工場内から数百万のデータセットを収集。ディープラーニングで数週間分のデータを学習させ、数時間から数日という精度で故障を予知することに成功したそうである。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR