石炭火力の未来はどこにある、効率15ポイント改善への道:電力供給サービス

化石燃料の優等生「石炭」、だが既存の技術ではこれ以上の効率改善が難しくなってきた。さらにCO2排出量を削減しなければならないという圧力が強くかかる。効率改善とCO2削減を同時にかなえる次世代技術開発が進み始めた。

石炭は資源量が4000億トン以上と多く、熱量当たりの単価が石油に比べて安価だ。2008年時点では熱量当たり、石油の3分の1、天然ガスと比較しても2分の1であり、コストパフォーマンスがよい。さらに資源が世界各国に広く分布しており、カントリーリスクの影響を受けにくい。可採年数も2011年時点で100年以上と長い。石炭は化石燃料の優等生だといえるだろう。

このような背景から、日本の石炭輸入量は増加し続けており、2011年には年間1億500万トンに上った。日本の1次エネルギー供給に占める割合は高まり続けており、2010年時点で22.3%だ。

大量に使われている石炭火力発電の効率が、もし1ポイントでも改善できれば、多大な電力コスト削減につながることが分かる。これが石炭火力発電に対する研究開発が必要な第1の理由だ。研究開発が必要な理由はもう1つある。石炭火力は発電量1kWh当たりに排出するCO2の量が他の化石燃料よりも多い。これは大きな欠点だ。

発電効率を高める技術は、長い時間をかけて実用化されてきた。まずは1950年代後半から導入が始まった微粉炭火力発電システムだ。それまで24%だった効率(送電端効率*1))が10年間に10ポイント以上向上、1980年以降に導入された超臨界圧ボイラーの利用、1997年の超々臨界圧ボイラーの採用によって、現在では42%程度に達している。効率が高まれば、石炭1kg当たりに排出するCO2の量が変わらなくても、1kWh当たりの量は減る。よりクリーンになるということだ。

*1) 送電端効率とは発電のために発電所内で消費する各種の動力を差し引いた発電効率。

石炭をガスに変えて効率アップ

ここまでは固体の石炭を直接ボイラーで燃焼する技術だ。さらに高い効率を狙うには石炭ガス化複合発電(IGCC)が必要だ*2)。

*2) IGCCは、石炭火力発電で利用しにくかった低品位炭でも高効率化できるという特徴がある。中国やインド、米国の石炭資源を使った石炭火力発電を改善できる。

IGCCでは、石炭に酸素(空気の場合もある)を吹き込み、一酸化炭素(CO)と水素(H2)の混合気(石炭ガス化ガス)に変える。これを高温条件の下、ガスタービン燃焼器で燃やして発電、さらに1300℃という高温の排気ガスから水蒸気を作り蒸気タービンも回す。これで効率が高まる。

この方式はCO2回収・固定(CCS技術)にも向く。石炭ガス化ガスに水を加え、CO2と水素の混合気に変え、ここでCO2だけを分離液化して取り出す。ガスタービンには水素だけが送られる。

新エネルギー・産業技術総合開発機構(NEDO)は、IGCCに関する一連の技術開発を「ゼロエミッション石炭火力技術開発プロジェクト」として立ち上げている。プロジェクトには多数の開発目標がある。例えば、石炭ガス製造技術開発では電源開発と協力して、EAGLE(多目的石炭ガス製造施設)を利用した研究開発を続けている(図1)。

IGCC全体の開発目標は効率(送電端効率)を2015年までに48%に高め、2025年までに57%まで持ち上げるというものだ。

邪魔な窒素酸化物をどうする

日立製作所は、2008年度から、NEDOの委託を受けて、水素含有率の高い燃料をガスタービンで燃焼させる技術開発を続けてきた。

なぜ日立製作所の技術開発が必要なのだろうか。それはガスタービンを利用して高温で燃焼すると効率は高まるものの、窒素酸化物(NOX)が生じやすくなるからだ。NOXは大気汚染の原因物質であり、人体に有害だ。厳しい排出規制がある。

NOXを生じにくくする手法としてこれまで知られていたのが、水や蒸気、窒素を希釈剤としてガスタービンの燃焼器に加える方法だ。ただし、効率が低下する。これではIGCCの足を引っ張ってしまう。

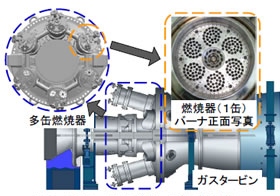

日立製作所の取り組みは、希釈剤を使わず、ガスタービン燃焼器のバーナーの形状の工夫によりNOX発生量を減らすクリーン燃焼技術の開発だ。2013年4月には、NOXの排出量を低く保つ燃焼技術を開発した。この技術開発により、「IGCCの効率を4ポイント向上できる」(日立製作所)という。ガスタービンの起動から80分で最大出力の安定運転まで到達できる。実用運転条件で、効率向上と汚染物質低減の両立に成功したことになる。

開発したバーナーを「多孔同軸噴流バーナー」と呼ぶ(図2)。図2右上にあるのが燃焼器1缶の拡大図であり、ガスタービンの手前に、図2左上のように燃焼器を同心円状に6つ並べた。

EAGLEプラントで、実際の石炭ガス化ガス*3)と実物のガスタービンを用いた燃焼技術試験を行ったところ、NOXの排出量を10ppmに抑えることができた。これは大気汚染防止法が定める70ppmを大きく下回る成果だ。

*3) COをCO2に変換する操作を行っていない(CO2回収率0%)条件で試験した。多孔同軸噴流バーナーでNOXを減らすことができる理由は、「急速混合を起こすことで,より多くの空気と燃料が混合し、希薄な状態で燃焼する。希薄燃焼により、局所の燃焼温度が下がり、その結果、NOXが低下する」(日立製作所)というものだ。

関連記事

石炭でもクリーンエネルギー、CO2を回収できる火力発電所の建設が始まる

石炭でもクリーンエネルギー、CO2を回収できる火力発電所の建設が始まる

酸素吹石炭ガス化複合発電を広島県で実現 石炭に生きるギリシャ、高性能発電システムを日立が供給

石炭に生きるギリシャ、高性能発電システムを日立が供給

石炭火力改善へ 火力発電のコストは下げられる、石炭で高効率な設備が商用運転へ

火力発電のコストは下げられる、石炭で高効率な設備が商用運転へ

発電能力25万kWで2013年4月から 新型の火力発電が相次ぎ運転開始、東京電力の供給力が大幅に増加

新型の火力発電が相次ぎ運転開始、東京電力の供給力が大幅に増加

2017年までに供給力が142万kW増える 火力発電で燃料費が一番高いのは?

火力発電で燃料費が一番高いのは?

石油、石炭、ガスの電力1kWhあたりの単価

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

図1 多目的石炭ガス製造施設「EAGLE」、出典:日立製作所

図1 多目的石炭ガス製造施設「EAGLE」、出典:日立製作所 図2 日立が開発したバーナー。出典:日立製作所

図2 日立が開発したバーナー。出典:日立製作所