タピオカの残りかすからバイオエタノールを製造、設備コスト削減に成功:自然エネルギー

NEDOは、タイ化学技術省国家イノベーション庁と進めてきた、キャッサバパルプからバイオエタノールを製造する実証実験において、設備を削減できる技術を開発し、実証に成功した。

新エネルギー・産業技術総合開発機構(NEDO)は、タイ科学技術省国家イノベーション庁(NIA)と2012年12月にキャッサバ(タピオカの原料)パルプからのバイオエタノール製造技術の実証に向けて、基本協定書(MOU)を締結。その後、2014年4月からプラントをタイ・サケーオ県のEBP Ethanol社敷地内に設け、バイオエタノール製造コスト目標達成のための実証運転を続けてきた(図1)。委託先はサッポロビールと磐田化学工業である(関連記事)。

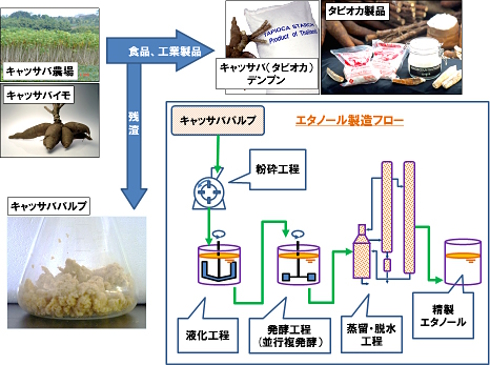

従来、タイのバイオエタノール製造は、キャッサバイモをそのまま発酵させて利用しており、タピオカなど食料との競合が発生する状況だった。そこで、NEDOとNIAでは、食料と競合しないバイオエタノール製造技術を確立するため、タピオカを作るためにでんぷんを抽出した後のタピオカの残りかすであるキャッサバパルプを利用したバイオエタノール製造の実証を開始。未利用資源の有効利用を推進し、同国でのバイオ燃料増産に貢献するとともに温室効果ガスの排出削減を目指してきた。

キャッサバパルプでのバイオエタノール製造は、従来の製造方法に比べて費用対効果の面で課題を抱えており、コスト削減技術の確立が必須となっていた。

実証事業では目標達成のために高温発酵酵母を開発し使用した。さらに糖化と発酵を同時に進める操作方法(並行複発酵)を組み合わせて、発酵工程での冷却エネルギーの低減、さらに酵素を投入するタイミング・投入量を工夫することにより、発酵液粘度を下げることに成功し、設備費の削減などを実証した。

その結果、80キロリットル/年のバイオエタノール製造能力をもつパイロットプラントの実証運転で得た知見、データからスケールアップ機(商用機)を建設した場合、製造コスト目標15タイバーツ/リットルを達成可能となり、バイオエタノール製造コスト削減技術の有効性が明らかになった。なお、このパイロットプラントでのキャッサバパルプからのバイオエタノール製造工程はキャッサバパルプを細かく砕く粉砕工程、同パルプを加水分解する液化工程、アルコールを造る発酵工程、アルコールを取り出して生成する蒸留・脱水工程からなる。

NEDOでは今回の技術の有効性をキャッサバパルプエタノール事業化に興味を持つ企業・学会関係者等に周知するため、バンコク市内で普及セミナーも開催している。また、タイを皮切りにキャッサバイモの栽培を行っている東南アジア地域への技術を普及拡大することで温室効果ガスの排出削減を目指す。

関連記事

酵素と微生物で燃料製造、日本の技術がタイで生きる

酵素と微生物で燃料製造、日本の技術がタイで生きる

タイのエネルギー問題は、輸送用燃料にある。ガソリンの負担が高いのだ。そこで、国産の植物原料からエタノールを生産し、ガソリンに添加するとり組みが進んでいる。タイ政府が掲げる2022年の大目標を実現するために、日本企業のバイオ技術が役立ちそうだ。 タイは再生可能エネで25%供給を目指す、大規模太陽光では84MWを導入

タイは再生可能エネで25%供給を目指す、大規模太陽光では84MWを導入

化石燃料への依存度が高い国は、日本だけではない。中国に続いて世界の工場となりつつあるタイの依存度は9割にも上る。これはバランスを欠いている。タイ政府は一次エネルギー供給の25%を再生可能エネルギーに置き換える計画を立案。メガソーラーの導入を進める。 ジャガイモが生んだ日中の架け橋、バイオエタノール製造技術を共同普及へ

ジャガイモが生んだ日中の架け橋、バイオエタノール製造技術を共同普及へ

NEDOは、中国・国家発展改革委員会とジャガイモのでんぷんの残りかすからバイオエタノールを製造する技術の導入に関する基本協定書を締結したと発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 国内の蓄電所ビジネス市場 2030年度に4240億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 太陽光発電・風力発電の環境規制を厳格化 環境アセスメント制度を見直しへ

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 太陽光パネルの新たなリサイクル制度 第一段階では「大量排出者」を義務対象に

図1 運用を進めているバイオエタノール製造プラント 出典:NEDO

図1 運用を進めているバイオエタノール製造プラント 出典:NEDO 図2 パイロットプラントにおけるキャッサバパルプからのバイオエタノール製造工程フロー 出典:NEDO

図2 パイロットプラントにおけるキャッサバパルプからのバイオエタノール製造工程フロー 出典:NEDO