機械学習による予兆診断が生む価値、日立に聞く:エネルギー管理(1/2 ページ)

日立パワーソリューションズが注力する産業用設備の予兆診断システム「HiPAMPS」。設備に搭載したセンサーから得られるデータを自動で収集し、その変化を機械学習を用いて早期に検出することで、予想外の停止による損失を回避するとともに、保守管理の手間やコスト削減に貢献するという。同社の塩原伸一氏にHiPAMPSの特長や、今後の展開などについて話を聞いた。

機械学習を活用した予兆診断システム

IoT(モノのインターネット)の普及により、さまざまなモノやセンサーがつながり、得られたデータを用いて新たな価値を生み出そうとする動きが増えている。一方で、どのようにデータを活用したらいいか分からないという声を多く聞く。

そこで日立製作所が、IoT導入効果の最大化に向けて提供するのがIoTプラットフォーム「Lumada(ルマーダ)」である。Lumadaのユースケースの1つで、同社グループ会社の日立パワーソリューションズが注力するのは予兆診断システム「HiPAMPS(ハイパンプス)」だ。

HiPAMPSでは産業用設備にセンサーを搭載し、センサーから得られた稼働データを自動で収集する。収集したデータの変化を機械学習を用いて早期に検出することで、予想外の停止による損失を回避するとともに、保守管理の手間やコスト削減に貢献するという。

日立パワーソリューションズの予兆ビジネス推進センタでセンタ長を務める塩原伸一氏によると、HiPAMPSはこれまで同社が培ったデータマイニング技術と保守サービスのノウハウを組み合わせ、産業用設備に応用した。

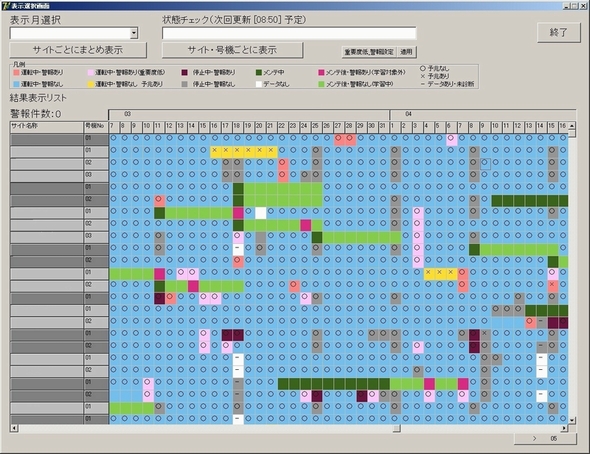

データマイニング技術は、日立製作所の研究所で開発した診断エンジンを活用。センサーデータを“ただ見る”のではなく、機械学習により設備の品質を数値化する。塩原氏は「しきい値を設けてアラートを出すだけでなく、センサーデータを複合的に判断していつもと違うかを判定している」と語る。

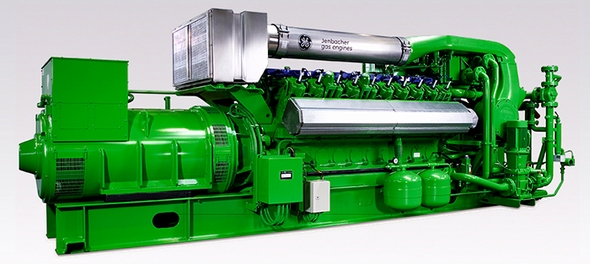

保守サービスのノウハウは、ガスエンジン発電設備にHiPAMPSを導入した事例を挙げる。HiPAMPSを提供開始したのは2013年8月だが、日立パワーソリューションズでは2007年から実証実験を進めてきた。約170台のガスエンジン発電設備に約30種類のセンサーを取り付けて、温度や圧力、回転数などを30秒ごとに測定。これらのデータを集約し、一覧画面を見れば誰でも故障の予兆を抱えた設備が分かる仕組みを開発した。

これによりガスエンジン発電設備の故障発生率は、予兆診断開始後で45%削減したという。故障対応コストを大きく削減できるとともに、定期保守でも予兆がみられない部品の交換が必要なくなり、保守コストの抑制にもつながった。塩原氏は「実際の保守作業まで実証実験で行ってきたことが、HiPAMPSの構築に生きている」と語る。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 注目集まる「次世代革新炉」 日本での社会実装に向けた開発ロードマップが公表

- 非化石証書の上限・下限価格 2027年度から見直しへ

- 揚水発電機の随意契約、需給調整市場における安定的調達とコスト抑制効果の状況

- ペロブスカイト採用の建材一体型太陽光発電システム 札幌市役所で実証

- 蓄電所向けの防音パネル 20dB以上の防音を可能に

- 100kW級の波力発電装置 中部電力らが秋田県能代市で実証

- 家庭用蓄電池の並列接続を可能に 産業施設向けの蓄電池導入コストを低減

- 発電側課金の発電事業者から小売事業者への転嫁状況 実態調査の結果が公表

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 正興電機製作所、中国企業とレドックスフロー蓄電システムを共同開発