海水とCO2で作る新しいコンクリート、早稲田大学が開発に成功:省エネ機器

早稲田大学の研究グループが海水とCO2を利用したカーボンリサイクル材料を開発。これを応用した実用性能を持つコンクリートの製造にも成功した。

早稲田大学理工学術院の中垣隆雄 教授と秋山充良 教授の研究グループは2024年9月17日、海水中のマグネシウムを用いてCO2を炭酸塩として固定したカーボンリサイクル材料を開発し、一般製品と同等の施工性と建設材料として十分な圧縮強度を持ったコンクリートの製造に成功したと発表した。

昨今、CO2を分離回収し資源として有効活用するカーボンリサイクル技術が注目されている。これに関連する技術として、CO2を酸化カルシウムや酸化マグネシウムなどに固定化し、製品材料に応用する技術の開発も進んでいる。

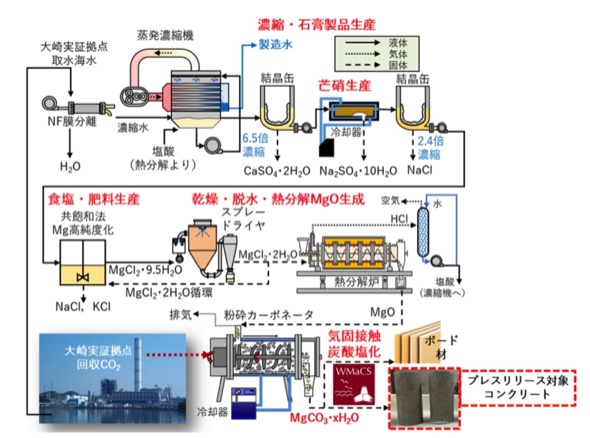

CO2の固定化に用いるカルシウムやマグネシウムは、海水中にイオンとして多く含まれている。そこで研究グループではカルシウムを石膏(CaSO4・2H2O)として、マグネシウムを塩化マグネシウム水和物(MgCl2・2H2O)としてそれぞれ回収し、後者を熱分解して得られる酸化マグネシウムを原料としたカーボンリサイクル材料「WMaCS(ダブルマックス)」を開発した。

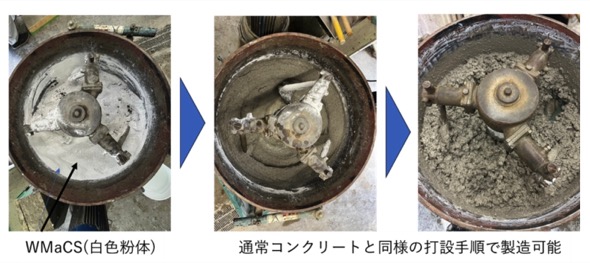

しかし、従来のコンクリートに用いられる普通ポルトランドセメントにWMaCSを混ぜただけのコンクリートは施工性が悪化く、ひび割れなどが発生して強度が不足するという課題があった。

そこで研究グループでは、古くからある非水硬性のソレルセメントの技術にヒントを得て、材料と配合比を変えたコンクリートを作製し、性能評価を実施。混ぜ込むWMaCSの結晶の制御や独自の配合比の研究よって、コンクリートに求められる1〜2時間程度の凝結時間による施工性の確保と、25MPa以上の圧縮強度の両立に成功したという。このコンクリートは1m3当たり約20〜110kgのCO2を長期間固定化できる。

従来のコンクリートに利用される普通ポルトランドセメントは、天然にCO2が固定化されている石灰を熱分解して得られた、酸化カルシウムが主成分のクリンカをもとに製造される。クリンカの製造には熱エネルギーを必要とし、このエネルギーをグリーン化しても、石灰石の熱分解由来のCO2発生は回避できない。

一方、研究グループが開発したWMaCSを利用したコンクリートは、石灰を一切用いず、海水とCO2だけで作製できるため、コンクリートの抱える非エネルギー起源のCO2も削減可能になるとしている。

ただし、WMaCSを利用したコンクリートは塩化物を大量に含み、従来のコンクリートのような強アルカリ性ではないため、普通鋼鉄筋を用いるのは困難という特徴がある。そのため研究グループでは、水中への浸漬による溶脱イオンの測定や、ステンレス鋼鉄筋の腐食試験なども継続して実施を進めている。また、消波ブロックやインターロッキングブロック、プレキャストコンクリートなどへの利用を目指す方針だ。

なお研究グループでは、プラント装置などを手掛けるササクラと共同で、広島県・大崎上島の実証研究エリアにおいて20トン/日の海水を用いたカーボンリサイクル技術のパイロットスケールの試験も取り組んでいる。2024年度中に同エリアにて供給される石炭ガス化複合発電由来のCO2を用い、同様のコンクリートを作製する予定だ。

関連記事

大気中CO2の直接回収技術「DAC」、日本での産業育成に向けた課題と施策の方向性

大気中CO2の直接回収技術「DAC」、日本での産業育成に向けた課題と施策の方向性

脱炭素の実現に向けた重要技術として注目されている「DAC(Direct Air Capture)」。大気中のCO2を直接回収する同技術の普及と国内での産業育成に向け、経済産業省の「DACワーキンググループ」では今後の課題と取り組みの方向性が整理された。 船が排出するCO2を純度99.9%で回収、洋上でのCO2回収実証に成功

船が排出するCO2を純度99.9%で回収、洋上でのCO2回収実証に成功

三菱造船、川崎汽船、日本海事協会らは2021年10月20日、洋上用CO2回収装置の検証プロジェクトで開発したでもプラントにおいて、船舶エンジンからのCO2の回収純度99.9%以上を達成したと発表した。 バイオマス発電所のCO2排出量を「マイナス」に、中国電力らがCCS技術を導入へ

バイオマス発電所のCO2排出量を「マイナス」に、中国電力らがCCS技術を導入へ

山口県防府市のバイオマス発電所に大規模なCO2の分離回収・貯蔵システムの導入に向けた検討がスタート。実現すれば正味としてCO2排出量がマイナスになる「ネガティブエミッション」の達成が見込めるという。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 系統用蓄電所に疑似攻撃 パナソニックがサイバーセキュリティ実証

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 家庭用蓄電池でデマンドレスポンス 九州電力とシャープが実証