超簡単に鍵を着脱できるWAVECLIPS「スマートキーリング」 メーカーに聞いた意外な正体は“ばね”:分かりにくいけれど面白いモノたち(2/5 ページ)

正体はアメリカ生まれのばね

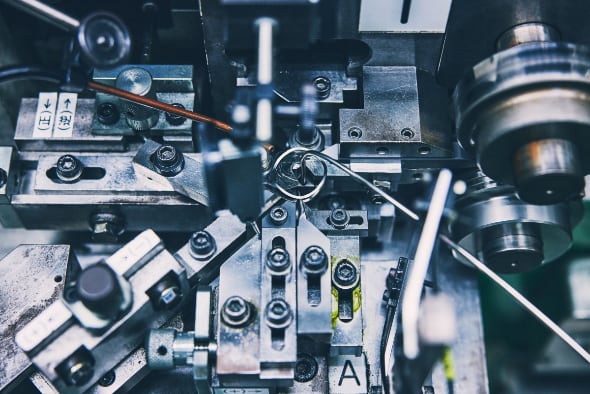

「このリングの正体は、コイルドウェーブスプリングというアメリカ生まれのばねなんです。うちの会社では、このばねをいち早く取り入れて、最初は輸入販売、そこから自社でも作り初めて、名前を『スクロウェーブスプリング』として製造・販売しています。発明されたのは60年くらい前なので、もう特許は切れているんですが、これは作るのが中々難しくて面倒なんですね。それで、うちのように専門メーカーとして作っているのは世界でも珍しいみたいです」と斉藤さん。

そのコイルドウェーブスプリングは、通常のスプリングのような、針金状の金属棒を曲げるのではなく、平たく細い板状のものを曲げて作るのが特徴。さらに、それがただらせん状に巻かれているのではなく、その一部が上下で接触するような形で巻いてある。

通常のスプリングは、押しても引っ張っても戻ろうとする力が働くのだが、このコイルドウェーブスプリングは、押した時には戻ろうとするが、引っ張った時は簡単に引っ張られてしまい、戻る力がとても弱い。ただ、押した時に生まれる力は、通常のスプリングの半分の長さで同じ力を発揮できるという。

金属が棒状になっていれば、どの方向にも同じように剛性を発揮できるが、板状のものを巻いている構造だと、上下への剛性はとても弱くなる。そこで板状のものに波をうたせて、上下で一部が接触するように作ることで、その接点が起点となって、押す力に対しての剛性が生まれるという仕組みだ。そういう構造だけに、力を得るのに高さを必要とせず、狭い空間で使うパーツとして重宝されているのだそうだ。

さらに、ステンレスを平たい板状にするために、まず通常の棒状の素材を機械で伸ばしてから、つぶして平らにしているため、強度がとても高いのも特長。伸ばして叩くという工程は、ほとんど日本刀みたいなもので、それ自体が強度を上げるための工程と同じなのだ。だから、普通のステンレスのリングよりも強度がある。

「最近の機械部品、自動車とか何でもそうですけど、省スペースでコンパクトで軽量化というのが進んでいて、通常のばねでスペースを小さくしようとすると巻きを減らすしかないんですが、それだと力が出ない。こっちは、元々、半分の長さで同じ力が出せるので、軽量化、省スペースに向いたばねなんです。車や新幹線のミッション、ブレーキなんかにも使われています」と斉藤さん。

ただ、製造コストは通常のスプリングと同じ力が必要なものを作った場合、約5倍くらいかかってしまうらしい。しかも製造が難しく、市場規模もそれほど大きくない。省スペース、軽量化が重要になる今後は増えるかもしれないが、製造するばねの直径ごとに機械を作らなければならないような、かなり面倒な製品なので、新規参入メーカーもほとんどないというのが現状らしい。そういう、ニッチなばねではあるけれど、これで、何かBtoC的なビジネスはできないかという話になったのが、今から10年くらい前だった。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR