高性能リチウム電池、産廃シリコンを利用:蓄電・発電機器(2/3 ページ)

構造を作り込んで解決

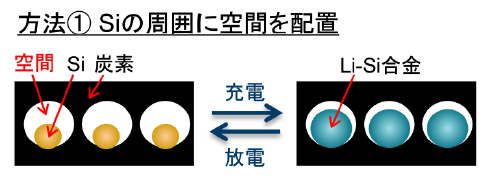

膨張による破壊を抑える工夫はさまざまだ。まずは数百マイクロメートル以下の微細なシリコン結晶を他の材料でくるみこむ、シリコン結晶の周囲にあらかじめ余剰空間を作り込むといった工夫がある(図3)。

この方法を採ると、膨張の問題は解決する。しかし製造コストが高くなりすぎる。製造時に多段階の処理が必要になったり、環境に適合しにくい物質を用いたりする。真空中で化学的に薄膜を作り込むCVD法やあらかじめ周囲に除去可能な物質(鋳型)を配置し、炭素を付着させた後、鋳型を取り除く鋳型法、二酸化ケイ素の還元といった手法が適しているものの、いずれも高コストだ。

自発的にシワ状構造をとる

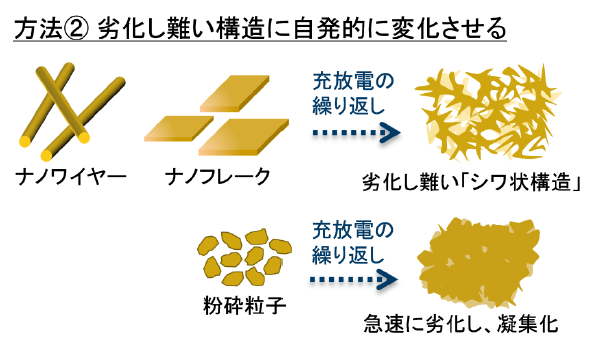

空間を配置する手法とは異なる解決策もある。充放電を繰り返しても劣化が起こらない「シワ状構造(wrinkled structure)」を作り込むことだ(図4)。

微細なシリコン粒子を並べてシリコン負極にすると、充放電後に凝集が起こって、劣化が進む(図4下)。シリコンはリチウム原子を取り込む速度が遅いため、表面積が減ると、電極としての能力が下がるのだ。

これに対して、シワ状構造は紙をクシャクシャに丸めたような構造であり表面積が大きく、自らの内部に適度な空間を含んでいる(図4上)。膨張の影響を内部にとどめることができる。他のシワ状構造との間の接点が多くなり、電流を通しやすくなる。電池の電極として適する。

問題はシワ状構造を作り込むと製造コストがかさんでしまうことだ。例えば真空プロセスが必要なCVD法である。

研究チームは常温常圧で実行できるビーズミル法を利用して、直径0.2〜4マイクロメートルのシリコン切粉から、厚さ15〜17ナノメートル、直径0.2〜1マイクロメートルの薄い薄片状のシリコンナノフレークを製造できた*3)。幅が厚みの100〜500倍という厚紙のような構造だ。

ビーズミル法を適用する際、水を使うのではなく、単純なアルコール分子である2-プロパノールを用いることでフレーク化に成功した。なお、ボールミル法を用いると、シリコンナノフレークではなく、より微細なナノ粒子に変わってしまった。

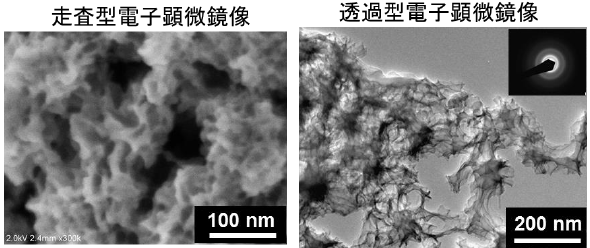

この材料をシリコン負極とすると、充放電を繰り返すことで自発的にシワ状構造に変化することを突き止めた(図5)。破砕粒子として初めてシワ状構造を起こさせること成功したことになる。未使用時はわずかに性能が劣るものの、充放電を繰り返すと勝手に負極材料として最適な形状に変わっていく。

*3) 囲み記事中にあるように、ワイヤーソーを使ってシリコン結晶からウエハーを切り出す際、さまざまな不純物がシリコン切粉に混入する。冷媒や支持台の黒鉛、ワイヤーソーの一部である金属などだ。研究チームはこれらの不純物を効果的に扱う手法も開発した。冷媒に対してはアセトンで除去、グラファイトの比率は4重量%以下であり、取り除く必要はなかった。

安価な原料を用い、製造時のコストも高くならない。魅力的なシリコン負極の普及を助ける成果といえるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

図3 シリコン結晶の周囲に空間を配置したときの様子 炭素材の内部に空洞を設け、そこにシリコン結晶を置いた。リチウム原子は炭素材を通過してシリコン結晶に到達できる 出典:東北大学・大阪大学

図3 シリコン結晶の周囲に空間を配置したときの様子 炭素材の内部に空洞を設け、そこにシリコン結晶を置いた。リチウム原子は炭素材を通過してシリコン結晶に到達できる 出典:東北大学・大阪大学 図4 シリコン結晶の形状を工夫し、シワ状構造を作り込めば劣化が起きにくくなる 出典:東北大学・大阪大学

図4 シリコン結晶の形状を工夫し、シワ状構造を作り込めば劣化が起きにくくなる 出典:東北大学・大阪大学 図5 シワ状構造に変化したシリコンナノフレークの電子顕微鏡像 出典:東北大学・大阪大学

図5 シワ状構造に変化したシリコンナノフレークの電子顕微鏡像 出典:東北大学・大阪大学