「小さな系統」役立てる、オフィスや工場のBCP・省エネに:エネルギー管理

日立造船はBCP(事業継続計画)対策や省エネ対策に役立つ技術開発を進めている。発電、蓄電、制御を組み合わせた「マイクログリッドシステム」がカギだ。既にオフィス向けシステムの受注を受け付けており、2014年10月には中規模工場向けシステムの実証実験を開始した。

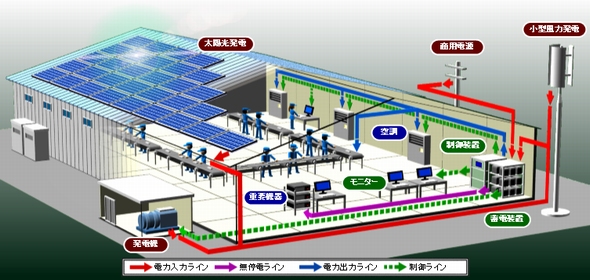

日立造船はBCP(事業継続計画)対策や省エネ対策に役立つ技術開発を進めている。発電、蓄電、制御を組み合わせた「マイクログリッドシステム」がカギだ。(図1)。

マイクログリッドはグリッドという名の通り、建物の内部に閉じた「小さな系統(grid)」として動作する。災害時に系統電力が得られなくなっても動作するため、BCP対策に役立つ。

外部の系統と連携して動作すると省エネを実現できる。例えば機器(負荷)を最適に運用することでピークカットを実現し、安価な夜間電力を蓄電してピークシフトに役立てる。契約電力を引き下げて、電気料金の負担を減らすことが可能だ。

オフィス向けシステムが完成

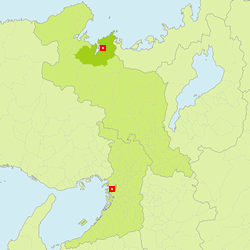

同社は2012年4月から、舞鶴工場(京都府舞鶴市、図2)にある制御機器センター(2階建、延床面積3246m2)を舞台にマイクログリッドの研究開発を開始。出力70kWの太陽電池モジュールと容量50kWhの鉛蓄電池を組み合わせた。同センターの設備規模は約100kW。

その結果、太陽光発電によって同センターの約30%の消費電力量を補い、蓄電池と組み合わせることで使用電力の約2割削減に成功した。「制御機器センターはいわばオフィスを代表した事例だ。現在はオフィス向けのマイクログリッドとして顧客に営業活動をかけている」(日立造船)。

消費電力の大きな工場にも役立つ

次は中規模工場向けのマイクログリッドを狙う。2014年10月から2015年3月まで、同社の築港工場(大阪市大正区)の精密機械センター(2階建、延床面積6564m2)を舞台に、構築したマイクログリッドシステムの実証実験を進める(図3)*1)。

*1) 精密機械センターには太陽電池や有機EL、液晶、PETボトルなどの製造に用いるさまざまなテスト機器が配置されている。

工場は消費電力量がオフィスよりも大きい。そこで太陽電池モジュールの出力を130kWに高めた(図4)。風力発電にも対応可能だという。「蓄電池の容量は舞鶴と同じだが、鉛蓄電池とリチウムイオン蓄電池を組み合わせた形を採った」(同社)。鉛蓄電池で容量を確保し、パワー(出力)をリチウムイオン蓄電池で得る形だ(比率は非公開)。

マイクログリッドが支える負荷は工場に必須の装置。「負荷設備は工場内の空調機器だ。台数は50台である」(同社)。空調機器のイメージは図1の通りである。実証実験を通じて、どの程度の使用電力削減が可能か確かめる。

今後、さらにマイクログリッドシステムの規模を拡大し、より大規模な施設への設置を狙う。同社のごみ焼却発電プラントへ導入できる規模を目指すという。

関連記事

コージェネと太陽光・蓄電池をセットに、工場や商業施設に役立つ

コージェネと太陽光・蓄電池をセットに、工場や商業施設に役立つ

日立製作所とヤンマーエネルギーシステムが協力 2MWhの蓄電池を省エネと防災に、地域と一体化した東北の工場

2MWhの蓄電池を省エネと防災に、地域と一体化した東北の工場

ガスエンジン発電機、デュラソンバッテリー、太陽光発電 工場には無駄な廃熱が多い、低温でも150kWの発電が可能

工場には無駄な廃熱が多い、低温でも150kWの発電が可能

工場用のバイナリー発電 近隣の建物の間で電力を融通、日本初のマイクログリッドが12月に登場

近隣の建物の間で電力を融通、日本初のマイクログリッドが12月に登場

住宅7棟と店舗1棟で構成 南国の離島に豊富な自然エネルギー、火力依存からの脱却を図る

南国の離島に豊富な自然エネルギー、火力依存からの脱却を図る

連載:エネルギー列島2013年版(46)鹿児島 南洋に浮かぶトンガ、マイクログリッドで電力の1/8を調整

南洋に浮かぶトンガ、マイクログリッドで電力の1/8を調整

富士電機と南洋貿易が構築

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 「蓄電コンクリート」を実用化へ、會澤高圧コンクリートとMITが連携

- 建材一体型の太陽光発電システムを本格販売、カネカと大成建設

- 「同時市場」での調整力は3商品に集約へ――広域機関からの最終報告

- タンデム型のペロブスカイト太陽電池で効率26.5%、ベンチャー企業のPXPが達成

- 太陽光パネルを垂直設置できる「ソーラーフェンス」、Yanekaraが販売開始

- 塗布するだけで空調設備を省エネに、マクニカが遮熱断熱塗料の販売を開始

- 万が一を想定した「計画停電」への備え、2024年度以降の実施スキームが公表

- 水素と化石燃料の差額を支援する「値差支援制度」、価格面などの詳細案が明らかに

- 使用済み太陽光パネルを国内販売&再利用、オリックス環境らが本格展開

- 国内の太陽光のPPAモデル市場、2040年度までに10倍以上に成長の見通し

図2 舞鶴工場(北)と築港工場(南)の位置

図2 舞鶴工場(北)と築港工場(南)の位置 図3 精密機械センターの外観 出典:日立造船

図3 精密機械センターの外観 出典:日立造船