今なお続く福島の「除染」 “ドローン×AI”で除去物管理の自動化に挑む企業(2/2 ページ)

破損の検出も「ディープラーニング」で自動化

いくら画像で確認できるとはいえ、PC上で画像を拡大し、約1万平方メートルもあるシートの中から一円玉程度の破れを見つけるのは時間も労力もかかる作業だ。当時は1カ月当たり50個程度のシートに対して2〜3人のオペレーターで作業しており、エアロセンス取締役COO(最高執行責任者)の嶋田悟氏は「作業が終わるまで、1人当たり数時間はかかっていたのではないか。1年近くやっていたが、日常的な業務としては負荷が高かった」と振り返る。

そこで同社は、ドローン点検の開発と並行して、シートの損傷場所を機械学習で検知するための学習データを集め始めた。オペレーターが探し出した破損場所の画像を正解データとし約1000枚を収集。同社 ソフトウェアアーキテクトの菱沼倫彦氏によると「正解データの数を増やすために、1つの画像を回転させたものを加えるなどして、数を稼いだ」という。

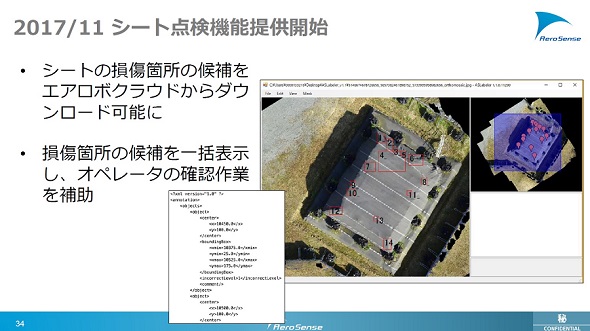

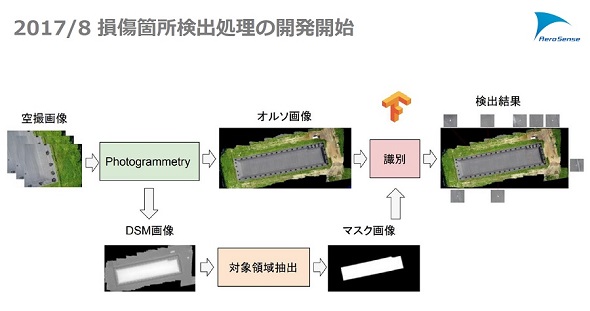

一方、不正解データは約1万枚を用意した。データの準備ができた2017年8月にTensorFlow(Googleがオープンソースで公開している機械学習のソフトウェアライブラリ)を使って検出アルゴリズムの開発をスタート。画像処理に適したアルゴリズムの「Convolutional Neural Network(CNN:畳み込みニューラルネットワーク)」を利用し、1週間程度で予測モデルの構築は終わったそうだ。それから3カ月後の2017年11月には、破損場所の検知機能をリリースした。

今回開発したシステムでは、AIが破損場所の候補を出してくれるものの、最後は人間の確認作業を入れる形にしたという。破損場所を見逃してしまうことが最大のリスクであるためだ。

「この予測モデルでは『破損場所を見逃す』可能性を減らすため、破損判定の基準を緩めにしました。誤検知(偽陽性)の確率は約10%程度です。オペレーターはAIが出した候補から本当に損傷しているものを選べばいい。確認作業を補助し、効率化できたことが大きな効果だと考えています」(菱沼氏)

システムを導入した結果、オペレーターの作業時間は以前と比べて約60%短縮できたという。技術的には、南相馬市以外の仮置き場でも展開できる可能性はあるものの、担当している業者によって、シートの色が違ったり、仮置き場の工法自体が異なったりするため、再度予測モデルの構築を行う必要があるようだ。

今後は、ドローンとエアロボマーカーを利用した「基準点測量」にも注力するという。菱沼氏は「将来的にはドローンとマーカー、クラウドを活用して、さまざまな産業用ソリューションの自動化を目指したいですね」と今後の展望を述べた。

関連記事

クリーニング屋の副社長は元DJ!? 独学で作ったAIで「無人店舗」を目指す

クリーニング屋の副社長は元DJ!? 独学で作ったAIで「無人店舗」を目指す

人口減少や家庭用洗濯機の高性能化に伴い、市場規模が縮小する傾向にあるクリーニング業界。スタッフを確保するのも困難になる中、機械学習による画像解析を使った“省人化”に挑戦するクリーニング店が福岡県にあるという。 元組み込みエンジニアの農家が挑む「きゅうり選別AI」 試作機3台、2年間の軌跡

元組み込みエンジニアの農家が挑む「きゅうり選別AI」 試作機3台、2年間の軌跡

ディープラーニングによる画像認識で、きゅうりの仕分けを自動化できないか――。そんな挑戦を続ける元エンジニアの農家が静岡県にいる。彼は「専門家じゃない人間ほど、ディープラーニングを試すべきだ」と語る。その理由とは? キユーピーがAI導入、1日100万個以上のポテトをさばく「ディープラーニング」の威力

キユーピーがAI導入、1日100万個以上のポテトをさばく「ディープラーニング」の威力

1日100万個以上のポテトを人力で見分けていく……キユーピーの工場で行われている膨大な作業。その状況が今、「ディープラーニング」で大きく変わろうとしている。 除染除去物の定期点検をドローンで、「実用レベルで日本初」の規模

除染除去物の定期点検をドローンで、「実用レベルで日本初」の規模

福島県南相馬市で行われいる除染作業で発生した除染除去物、その監視にドローンが利用される。1箇所3000平方メートルの置き場を上空から監視、置き場は160箇所まで増える予定。 GPSマーカーとドローンが連携、建設測量とデータ処理を効率化

GPSマーカーとドローンが連携、建設測量とデータ処理を効率化

エアロセンスが、GPS測位機能付きの対空座標を利用したドローン測量と、データ処理を統合したパッケージシステムを開発した。そのマーカー位置情報と3Dモデルとの対応処理を自動化することで、測量やデータ処理の工数を削減できるという。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

人気記事ランキング

- 一気読み推奨 セキュリティの専門家が推す信頼の公開資料2選

- Fortinet、管理サーバ製品の重大欠陥を公表 直ちにアップデートを

- LINE誘導型「CEO詐欺」が国内で急増中 6000組織以上に攻撃

- 米2強が狙う“AI社員”の普及 Anthropicは「業務代行」、OpenAIは「運用プラットフォーム」

- 500万件のWebサーバでGit情報が露出 25万件超で認証情報も漏えい

- 「SaaSの死」騒動の裏側 早めに知るべき“AIに淘汰されないSaaS”の見極め方

- 住信SBIネット銀行、勘定系システムのクラウド移行にDatadogを採用

- 2025年、話題となったセキュリティ事故12社の事例に見る「致命的なミス」とは?

- 3800超のWordPressサイトを改ざん 大規模マルウェア配布基盤が82カ国で暗躍

- NTTグループは「AIがSI事業にもたらす影響」をどう見ている? 決算会見から探る

エアロセンス 取締役COOの嶋田悟氏

エアロセンス 取締役COOの嶋田悟氏

エアロセンス クラウドサービス部 プロダクトマネージャー ソフトウェアアーキテクトの菱沼倫彦氏

エアロセンス クラウドサービス部 プロダクトマネージャー ソフトウェアアーキテクトの菱沼倫彦氏