匠の技をデジタルで再現する新しい「日本のものづくり」 日産の最新インテリジェント工場がすごいことになっていた(3/8 ページ)

先進技術による自動化は人間の工員への負担を減らす

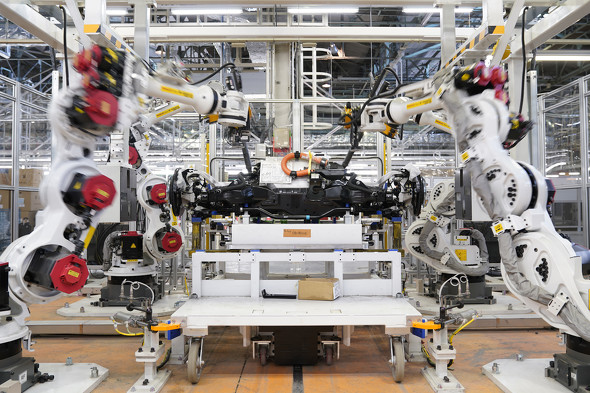

これまでサスペンションリンクの組み付けやサスペンションシステムのアラインメント調整は、複数の工程に分かれており、人力で行われていた。しかも、工員に対する負荷は比較的高めの工程であり、同時に高い技能が求められる側面があった。

NIFでは、この工程を単一工程にまとめ上げ、なおかつ品質を上げつつ完全自動化する。

具体的には高トルクでの締め付け工程は人力による作業を廃止。ロボットで行うものとした。また、アラインメント調整も自動化し、±0.1度という精度を実現している。

車両の内装組み立て工程も人間の工員に高い負荷を掛けがちで、特に内装の天井部分のヘッドライニングの組み付けは、下から見上げて上方向に持ち上げるようにして作業する工程のため工員への負荷が特に高かったとされる。特に最近は、自動車のIT化が加速している関係で、天井部にはさまざまな電装デバイスの組み付け工程も増えており、組み付けるパーツ単体の重量増加、部品点数の増加などもあってさらに負荷が高くなってきた。

NIFではこの問題を解消すべく、ロボット技術による完全自動化を実践した。この工程では、車両の室内に入り込んで細かい作業を行う必要があるため、ロボットの形状もその作業に最適化されている。

ところで、この内装の組み付けに関しては「金属ボルトの締め付け」ではなく「樹脂製のクリップの差し込み」でパーツを固定する場合が多く、この工程に関しては従来は、人間の工員がクリップの差し込みの力加減をその指先の感覚で判断して調整していた。そのため、今回のNIFの開発においては、この「匠のワザ」ともいうべく人間の工員のテクニックを移植しロボットに実装する試みが行われた。それが、ロボットハンドに実装された力覚センサーになる。

具体的には、クリップをはめた瞬間の“パチン”というクリップ挿入箇所からの衝撃の波形を計測し、これを分析。ロボットは「正しく組み付けられた時の波形」となるよう、各箇所のはめ込みの力加減を調整して作業を行う。結果、人間の工員の繊細な組み付けのテクニックを、高速かつ同時並列に実行できるようになったとしている。

また、内装の組み付け工程においては、従来は2人の工員で行っていたコックピットモジュール(前席ダッシュボード周りのパーツ全般)の組み付けも自動化することを達成。コンピュータビジョン技術(光学的な測距やカメラによる撮影画像の分析等を組み合わせて対象物の認識や判別を行う技術。AIを用いる場合も多い)を駆使し、リアルタイムで組み付け対象の位置を検出し、高精度に車両内部に取り付けることを実現させた。この工程ではコックピットモジュールの組み付けにはセンター出し(中心点検出)が重要な要素となるが、その精度は±0.05mmで行えるようになったとしている。作業効率の向上と同時に、品質の向上も実現できたと日産はアピールする。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR