太陽光より高効率な「チューブ」、お湯を通すと246Wを生む:自然エネルギー(3/3 ページ)

他社の技術とはどこが違う?

なぜ他社と同じ材料を使いながら高い効率が得られるのだろうか。答えは半導体と電極を合わせた構造にある。

他社の熱電素子では図6のような構造をそのまま数mm角に収めた素子を100個程度並べて、これを平板型のパッケージに収めたものが多い。製造しやすく、一定の性能を得やすい。大型の装置が発する熱を利用する際にも平板型が向く。

パナソニックは熱源によってはチューブ型が優れていると考えた。温水などパイプを流れる熱源に対しては平板型の素子構造は向かないだろう。曲がった面に平板型ではどうしてもすき間ができる。さらにΠ型構造のままでは、熱を取り込む際のロスが大きいことも分かった。

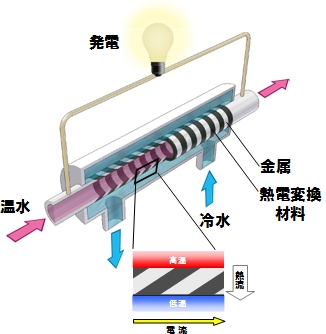

そこで、同社は金属と半導体のサンドイッチ構造が斜めにくり返される「傾斜積層構造」を開発した。2011年のことだ。図7の下にある小さな拡大図が傾斜積層構造を表している。金属は熱が流れやすく、半導体は流れにくい。このため、傾斜して積層すると構造内部で周期的な温度分布が生じ、熱の流れと垂直な方向に電気が流れる。図1に示した熱発電チューブでも色がわずかに異なる縞模様が見える。傾斜積層構造の表面を見ているわけだ。

傾斜積層構造は性能に優れるものの、製造が難しい。電極に使う金属は圧力を加えると変形するが、ビスマステルルはもろいからだ。そこで、金属、ビスマステルルともカップ状の構造を作り込み、重ね合わせて接合した。この結果、長さ10cmのチューブを使い、温度差80度の場合に1.3Wの出力を得ている。2011年時点の記録だ。

この値を今回の結果と比べると、性能が数十倍向上している。「製造時にはろう付けを間に挟んで、プラズマ焼結でニッケル(電極)とビスマステルルの間にすき間ができないように接合した。この構造が当社の今回の発電技術の一番のポイントだ」(パナソニック)。独自の構造とそれを支える製造技術によって、高い出力を得たことになる。

今回の成果は、新エネルギー・産業技術総合開発機構(NEDO)の委託事業である「省エネルギー革新技術開発事業」(2011年度〜2013年度)によるもの。今後の技術開発はどうなるのだろうか。「東北部クリーンセンターの設備は今後も引き続き利用できる状態にある。今後はさらに高い性能と併せて、耐久性の向上を狙いたい」(パナソニック)。

「今回の開発事業は2013年度で終了したものの、2014年度からは『戦略的省エネルギー技術革新プログラム』で、省エネルギー技術の委託事業を続ける。企業などの提案公募を既に始めており、2014年7月には公募の採択結果を公表する予定だ。公募のタイプにもよるが、中間評価を間に挟むことで、最長7年間の研究開発が可能である」(NEDO)。

関連記事

排気ガスで400W発電できる、まずはバイクの補助電源から

排気ガスで400W発電できる、まずはバイクの補助電源から

バイクの排ガスを利用 熱気がこもる「製鉄所」、その熱を直接10kWの電力に変える

熱気がこもる「製鉄所」、その熱を直接10kWの電力に変える

輻射熱を利用 廃熱から電力を回収、熱電モジュールの開発進む

廃熱から電力を回収、熱電モジュールの開発進む

チップ型の熱電モジュール 温泉の湯気を利用して発電、2012年度末までデモを公開

温泉の湯気を利用して発電、2012年度末までデモを公開

お湯を使わず温度差で発電 工場には無駄な廃熱が多い、低温でも150kWの発電が可能

工場には無駄な廃熱が多い、低温でも150kWの発電が可能

バイナリー発電装置の一例

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 国内の蓄電所ビジネス市場 2030年度に4240億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 太陽光発電・風力発電の環境規制を厳格化 環境アセスメント制度を見直しへ

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 太陽光パネルの新たなリサイクル制度 第一段階では「大量排出者」を義務対象に

図7 熱発電チューブと傾斜積層構造 出典:パナソニック

図7 熱発電チューブと傾斜積層構造 出典:パナソニック