水素を常温の液体に加工、大量輸送問題の解決へ:和田憲一郎が語るエネルギーの近未来(8)(2/3 ページ)

どのようにして革新的技術を成功に導いたのか

和田氏 有機ケミカルハイドライド法による常温・常圧の「水素貯蔵輸送システム」は、具体的にどのような発想から生まれたのか。

岡田氏 「水素貯蔵輸送システム」は2つの要素で成り立っている。1つは水素を常温・常圧で液化する技術だ。トルエン*4)と水素を化学反応させるとメチルシクロヘキサンという液体になる。これは常温・常圧でそのまま運べるため、通常のタンカーやローリーの利用が可能になり大量貯蔵や長距離輸送に適する。

もう1つは、液体であるメチルシクロヘキサンから水素を取り出す脱水素技術であり、従来、実用化は不可能といわれてきた。理由は脱水素触媒の寿命が短いことであった。

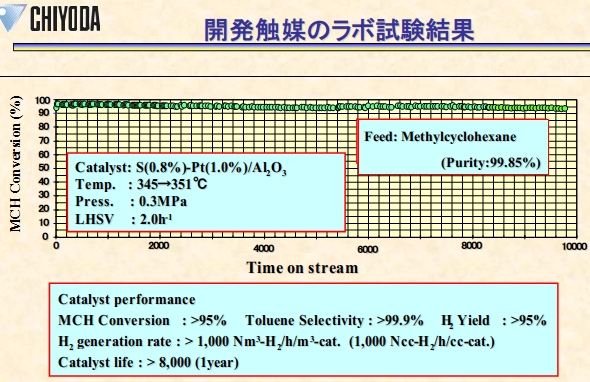

触媒の性能が劣化していく理由は分かっていた。水素を分解する白金(Pt)粒子が分解生成物によって覆われる「コーキング」と呼ばれる現象によって、反応が進まなくなることだ。当社は、触媒の白金粒子のサイズを従来の5〜10nm(ナノメートル)から、1nm以下(平均0.9nm)まで小さくした。この新しい白金触媒は、同量の白金を利用した従来の触媒に比べて数百倍の触媒寿命を有する。そこで2年に1度程度の触媒交換で済む反応器の設計を進めた。

*4) トルエンは塗料などの溶剤として有用な物質。さまざまな化学物質を合成するための出発点となる原料でもある。

和田氏 今回の画期的な成功は、触媒を1nmまで細かくしたことによるのか。それとも、何か他の材料を配合したことの影響なのか。

岡田氏 実は触媒を細分化するだけでなく、硫黄(S)を配合したことで、触媒の劣化を防いでいる。硫黄が触媒として劣化を防ぐことは以前から知られてきたが、白金への応用は初めてのことだ。図3に示すように、1万時間を経過しても寿命試験による劣化度合いは極めて少ない。よく「ナノテクノロジー」という用語が使われている。われわれの技術は1nmを下回る、まさに「アンダー・ナノテクノロジー」であることに特徴がある。

純度の高い水素は得られるのか

和田氏 船やタンクローリーを利用して運搬できるという特徴について聞きたい。メチルシクロヘキサン化した水素に輸送時の変化はあるのか。

岡田氏 輸送時の変化は特にない。これが今回の最大の特徴である。ガスのままだと漏れなどのリスクがある。当社の手法ではトルエンと水素が炭素−水素結合を形成してしっかりとくっつき、メチルシクロヘキサンという液体物質になっているため、輸送中に水素が発生する心配はない。常温・常圧の運搬が可能だ。液化水素用のタンカーではなく、通常のケミカルタンカーで大規模に輸送できる。タンカーの建造費は液化水素に比べて数分の1で済む。タンクローリーについても同様だ。

和田氏 よいことずくめの話だ。脱水素反応を利用して水素を取り出す際、水素の純度はどの程度か。FCVの利用基準を満足しているのか。

岡田氏 液体のメチルシクロヘキサンから脱水素する場合、現在の水素純度は99.9%程度である。FCVで用いる水素の純度は、ISO(ISO14687-2:2012年に国際規格発行)において99.97%必要と規定されている。従って精製工程が必要である。

和田氏 どのような追加の精製工程が必要なのか。水素ステーションに新たな設備機器を導入しなければならないのか。

岡田氏 都市ガス改質型の水素ステーションで既に利用されているPSA(Pressure Swing Adsorption)ガス発生装置で精製できると考えている。水素ステーション向けの供給価格に対しては、大きなコストインパクトはないだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針