スマートジャパン >

蒸気が結ぶ3%の省エネ、日産の工場から食用油工場へ:省エネ機器(2/2 ページ)

» 2015年03月26日 07時00分 公開

[畑陽一郎,スマートジャパン]

使い切れない日産、足りないJ-オイルミルズ

異なる企業が蒸気を融通するに至った経緯はこうだ。日産自動車横浜工場は3地区(約53万7000m2)からなり、エンジン47万基の生産能力を備えている。工場に電力と蒸気を供給するために出力8730kWのコージェネレーションシステムを2006年に1基導入していた。

より多くの電力が必要になったため、同じ型のシステムをもう1基導入することを検討したが、蒸気を使い切れないことが分かった。これでは効率的な運用ができない。

隣接するJ-オイルミルズには異なる問題があった。「食用油などを容器に充填する工程に向けて蒸気を製造していたが、環境に与える影響を配慮すると、日産自動車から蒸気の供給を受けた方が良いことが分かった。加えて、蒸気を利用する際の運用コストも下がる」(J-オイルミルズ)。

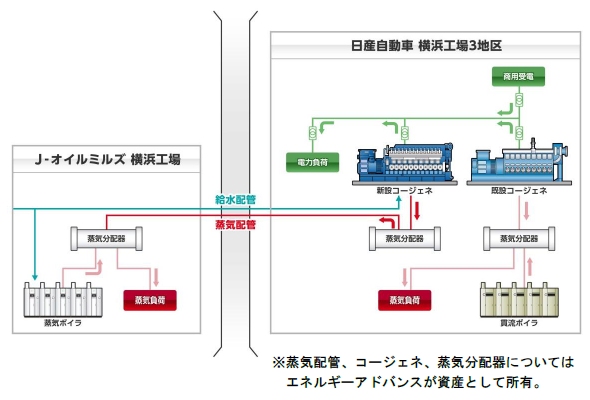

新しい設備を導入し、蒸気の融通が始まった後のシステム構成を図4に示す。「融通する蒸気の温度は200度であり、パイプを利用して供給する能力は1時間当たり最大5トンだ」(エネルギーアドバンス)。

導入するコージェネレーションシステムは、フィンランドWärtsilä(バルチラ)の製品。「バルチラのシステムは日本国内に合計49台導入されており、うち33台を当社が納めた」(エネルギーアドバンス)。日産自動車横浜工場で既に動いている設備もバルチラが製造。

図3にあるコージェネレーションシステムや蒸気分配機、蒸気配管はエネルギーアドバンスの資産として所有する形を採る。日産自動車は同社とエネルギーサービス契約を結んでいる。J-オイルミルズは蒸気使用量をエネルギーアドバンスに支払う。

関連記事

「オンサイト発電」で工場に電力と蒸気を供給、年間1億円のコスト削減に

「オンサイト発電」で工場に電力と蒸気を供給、年間1億円のコスト削減に

J-オイルミルズが千葉工場に導入 エネルギー問題のカギは「熱」、トヨタが4社と排熱利用に取り組む

エネルギー問題のカギは「熱」、トヨタが4社と排熱利用に取り組む

愛知県豊田市で実証事業 導入企業が増えるガスコージェネ、電気と熱の両方を効率よく供給

導入企業が増えるガスコージェネ、電気と熱の両方を効率よく供給

連載:電力を安く使うための基礎知識(6) 電力と熱の両方を供給できる「コージェネ」

電力と熱の両方を供給できる「コージェネ」

キーワード解説

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

人気記事トップ10

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

- 太陽光発電・風力発電の環境規制を厳格化 環境アセスメント制度を見直しへ

- 国内の蓄電所ビジネス市場 2030年度に4240億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 約定単価・総額は過去最高 29年度対象の容量市場メインオークション約定結果

- 太陽光パネルの新たなリサイクル制度 第一段階では「大量排出者」を義務対象に

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

あなたにおすすめの記事PR