石油化学プラントの蒸留工程を50%省エネ、初の商用機が千葉県に:省エネ機器

石油化学プラントのエネルギー消費の多くを占めるのが「蒸留操作」という工程だ。この蒸留工程のエネルギー消費量を5割以上削減できるという、東洋エンジニアリングが開発した新しい設備が丸善石油化学の千葉工場に導入された。

東洋エンジニアリングは2014年に丸善石油化学が受注した省エネルギー型蒸留システム「SUPERHIDIC」の建設工事を完了した。丸善石油化学の千葉県市原市にある工場の蒸留塔に適用した。従来の蒸留塔に比べて、5割を超える省エネルギー化を見込めるという。

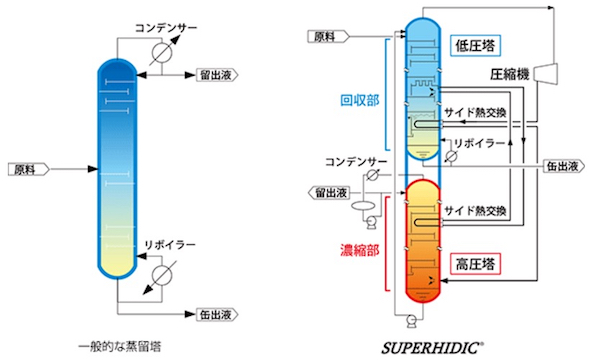

石油精製や石油化学のプラントで用いられている蒸留操作は、蒸留塔の塔底液をリボイラーで加熱すると同時に、塔頂ガスをコンデンサーで冷却する。そのため、プロセス全体のエネルギー消費量の約40%を占めるといわれるほど、非常に多くのエネルギーを必要とする工程だ。

蒸留操作の省エネルギー化については、これまでにさまざまな技術が提案されてきた。1970年代に内部熱交換型の蒸留塔である「HIDiC」のコンセプトが発表され、大幅な省エネルギー化が期待された。HIDiCは蒸留塔を濃縮部と回収部に分け、その間に圧縮機を設置する。濃縮部の圧力をわずかに上げることにより温度を上昇させ、濃縮部の熱を回収部に移動させてリボイラーに供給することで、大幅な省エネルギーを図るというコンセプトだ。しかし、研究開発が進んだものの、メンテナンス性などに課題があり、商業化には至っていなかった。

東洋エンジニアリングが開発したSUPERHIDICはHIDiCのコンセプトを継承しつつ、既存の設備の適用を図った。サイド熱交換器に通常のスタブドイン熱交換器を利用し、塔の濃縮部を回収部より下に配置するのが特徴だ。自然循環による熱交換を可能とし、蒸留塔内部熱交換を最適化することで省エネ性を高めている。さらに、通常の装置と同様のメンテナンス性を両立できるメリットもあるという。なお、SUPERHIDICの装置構成については2011年に産業技術総合研究所と共同で特許を取得している。

SUPERHIDICを商用機として導入するのは、今回の丸善石油化学が初となる。東洋エンジニアリングが2014年に受注し、設計・調達・建設・運転助成を実施した。塗料溶剤や合成樹脂の原料となる「メチルエチルケトン」の製造設備の蒸留塔に適用している。

東洋エンジニアリングでは今回の導入をきっかけに、石油精製・石油化学プラントの運転費低減、省エネニーズに向けてSUPERHIDICの展開を加速させていく方針だ。

関連記事

世界最大のCO2回収プラントが稼働、石炭火力発電のCO2で原油を40倍に増産

世界最大のCO2回収プラントが稼働、石炭火力発電のCO2で原油を40倍に増産

米国テキサス州の石炭火力発電所で世界最大のCO2回収プラントが運転を開始した。発電所から排出するCO2の90%以上を回収したうえで、130キロメートル離れた場所にある油田までパイプラインで供給。地中にCO2を圧入すると、分散する原油と混ざり合って生産量を40倍に増やすことができる。 火力発電の稼働率をIoT×AIで改善、東京電力と三菱日立のノウハウを組み合わせ

火力発電の稼働率をIoT×AIで改善、東京電力と三菱日立のノウハウを組み合わせ

電力会社とプラントメーカーによる火力発電設備の運用支援サービスが始まる。東京電力フュエル&パワーと三菱日立パワーシステムズが提携して、国内外の火力発電所を対象に新サービスの事業化に乗り出した。最先端の情報技術を駆使して稼働率を高め、燃料費とCO2排出量の削減を支援する。 世界最大級6MWの水素製造プラント、電力貯蔵と製鉄のCO2を削減

世界最大級6MWの水素製造プラント、電力貯蔵と製鉄のCO2を削減

ヨーロッパの電力会社や製鉄会社が共同で世界最大級の水素製造プラントの建設に乗り出す。オーストリアの製鉄所にプラントを建設する計画で、2019年の運転開始を見込んでいる。再生可能エネルギーによる電力を使ってCO2フリーの水素を製造しながら、電力の貯蔵と製鉄に水素を活用する。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針