福島第一原発の燃料デブリ取り出しへ、新除去技術:エネルギー管理(1/2 ページ)

日本原子力研究開発機構などは2017年4月、福島第一原子力発電所の廃炉作業において、溶けた核燃料(燃料デブリ)の取り出し工程に適用可能な除去技術を発表した。これまで有効的な方法として提案されてきたレーザー加工と、ウオータージェットを組み合わせた技術となる。

レーザー加工+ウオータージェット技術

日本原子力研究開発機構(以下、原子力機構)などは2017年4月、福島第一原子力発電所の廃炉作業において、溶けた核燃料(燃料デブリ)の取り出し工程に適用可能な除去技術を発表した。レーザー加工とウオータージェットを組み合わせた技術となる。

廃炉作業では放射性物質の放出抑制を行いつつ遠隔操作で燃料デブリなどにアクセスし、取り出し可能な大きさに加工して、安全に取り出すことが要求されている。これまでレーザー切断で取り出し可能な大きさに加工すること、ノズルから噴出する超高圧水を対象物に衝突させることで切断するウオータージェット切断などが提案されてきた。

レーザー加工はレーザー光の照射によって対象物を加熱溶融し、その部分をガスジェットで吹き飛ばすことで切断する方法だ。機械的な工法と比較すると切断時に対象物に与える力が小さいことから、土台となる装置に強く固定する構造を必要としない。

照射装置が受ける反力も小さいことから、照射装置自体に高い剛性を必要としないのが特徴である。そのため狭い部分に侵入可能なさまざまな遠隔装置との結合が容易となるが、加工時に大量のアシストガスを必要とし、放射性ダストの回収法や粉じんが外部に飛散しないように負圧管理をするなど、作業環境の保持が課題となっているという。

ウオータージェット切断は冷却性の高さから対象物への熱影響が小さく、水が加工に伴う粉じんを取り込む性質により、大気へ粉じんが飛び散ることを抑えられる。しかし硬くて粘りのある材料には、加工能力を上げるために水と研磨材を混合させる必要があり、研磨材が汚染して発生する余分な放射性物質の処理が課題となっていた。

金属の除去性能が高いパルスウオータージェット

そこで原子力機構と日立GEニュークリア・エナジー、スギノマシンの研究グループは、各技術の強みを生かすためにレーザー光とウオータージェットの組み合わせを提案し、基礎試験を通じて加工性の高い組み合わせ法を発見した。炉内構造物や燃料デブリなどを想定した「はつり除去加工*)」の実証実験を行い、高い有用性を確認したとする。

*)はつり除去加工:レーザー光を熱源として材料表面を溶融させ、ガスや水のジェットによって排出させることで表面を削る。対象物の厚みに依存しない除去加工が可能であり、発生した粉じんの回収も容易のため、燃料デブリの取り出しにおける有用な加工方法の1つと考えられているという。

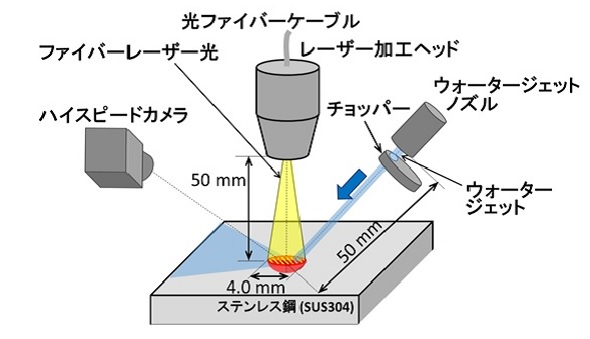

具体的にはステンレス鋼(SUS304)試料表面にファイバーレーザー光を照射し、同時に斜め上方向から連続してウオータージェットを噴射させて穴あけ試験を実施。ハイスピードカメラを用いて、穴あけ時のレーザーにより金属の溶けている部分が除かれていく様子を観察した。レーザー照射により生じた溶融部が塊となって穴の縁に連続的に堆積し、照射終了後は穴の縁に再凝固して試料に固く付着することが確認できたという。ウオータージェットによって、溶融時に冷却効果が働いたためと考えられる。

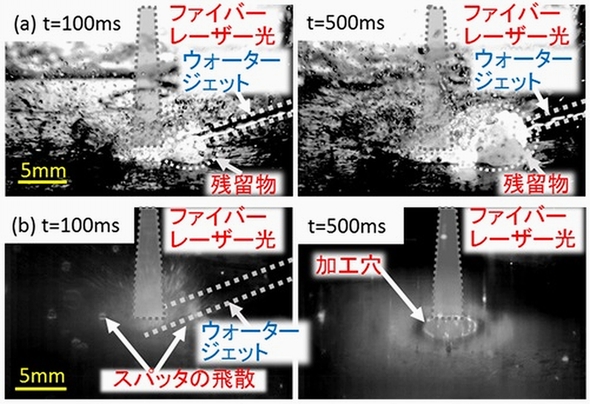

ファイバーレーザー光とウオータージェットを組み合わせた際の溶融部が除かれてる様子をハイスピードカメラで撮影した結果。(a)は連続ウオータージェット、(b)はパルスウオータージェットを使用したときの加工時の様子。「t」はレーザー照射開始からの時間 (クリックで拡大) 出典:原子力機構

ファイバーレーザー光とウオータージェットを組み合わせた際の溶融部が除かれてる様子をハイスピードカメラで撮影した結果。(a)は連続ウオータージェット、(b)はパルスウオータージェットを使用したときの加工時の様子。「t」はレーザー照射開始からの時間 (クリックで拡大) 出典:原子力機構断続的に噴射(パルスウオータージェット)すると、溶融部に衝突してウオータージェットとともに溶融金属の塊が吹き飛ぶ様子を観測。パルスウオータージェットを用いることでウオータージェットの冷却効果や、レーザー光の水への吸収などによる溶融の阻害が抑制され、照射後に溶融部が試料に付着する状況が観測されなくなった。

パルスウオータージェット使用時の試料金属の除去量は、連続的に照射するよりも上回っていたことも分かったとする。つまりレーザー光とパルスウオータージェットを併用することにより、金属の除去性能が高まることが示された。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

レーザー照射による穴あけ試験の模式図 出典:原子力機構

レーザー照射による穴あけ試験の模式図 出典:原子力機構