自己託送で4工場の電力利用を最適化、年間16%の省エネ:電力供給サービス

日立製作所、日立キャピタル、日本キャンパックの3社は自己託送制度を活用したESCO事業を開始する。日立製作所が導入するガスコージェネレーション設備で発電した電力を活用しながら、合計4つの工場のエネルギー消費量をEMSで管理していく。これにより省エネを図り、4工場の合計で年間16%のエネルギーコスト削減を図る。

日立製作所、日立キャピタル、日本キャンパックの3社は2016年11月28日、自己託送制度を活用して複数拠点のエネルギーを統合管理する契約を2016年3月に締結したと発表した。ESCO事業として、日立製作所が導入するコージェネレーション設備とEMSを活用し、日本キャンパックの4工場のエネルギーを統合管理して省エネを図る。事業は2017年6月から開始し、4工場の合計で年間消費エネルギー量を16%、CO2排出量を16%削減できる見込みだという。

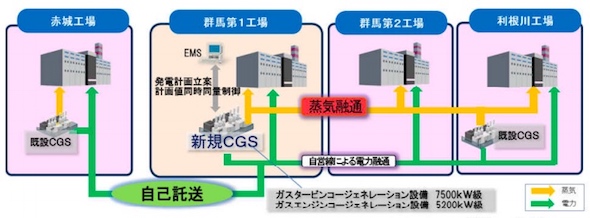

自己託送制度は、電力の供給元となる工場が広域的運営推進機関に日々提出する発電計画をもとに、工場の自家発電設備で発電した電力を一般送配電事業者が管理する系統網を介して自社の他工場などに託送できる制度。日立製作所が電力源となるコージェネレーション設備を導入するのは、日本キャンパックの「群馬第1工場」(群馬県邑楽郡)だ。この発電設備の電力を自己託送制度を活用して同社の赤城工場(同前橋市)に融通し、さらに日本キャンパックの群馬第1、群馬第2(群馬県邑楽郡)、利根川(同)を含め4つの工場におけるエネルギー利用の全体最適化を図る(図1)。

日本キャンパックでは、2004年に5000kW(キロワット)のガスタービンコージェネレーション設備を利根川工場に導入し、同じく日立製作所とESCO事業を開始。これを皮切りに工場単位でESCO事業を活用したエネルギーの最適化と省エネに取り組んでいる。しかし、各工場で生産される製品の品目や生産量の変動により、電力や蒸気の使用量が変化し、各工場のエネルギー需給が不安定であることが課題になっていた。

今回はEMSとして日立製作所が開発・提供している統合エネルギー・設備マネジメントサービス「EMilia」を活用し、離れた場所にある複数拠点のエネルギーを一括管理・制御し、省エネを図る。日立製作所はこうした省エネによるメリットの一部を対価として受け取る仕組みだ。なお、日立キャピタルは新設するコージェネレーション設備資産を保有し、金融面で事業をサポートする役割を担う。日本キャンパックは資金リスクを負わないかたちで、初期投資負担を抑えながら自社工場の省エネを推進できる。

関連記事

ビル・工場・店舗のエネルギーを集中管理、最大3万拠点を1つのシステムで

ビル・工場・店舗のエネルギーを集中管理、最大3万拠点を1つのシステムで

電気やガスの使用量を最適化するエネルギー管理システムの利用範囲が広がってきた。オフィスビルや工場の導入例が増えてきたことを受けて、日立製作所は最大3万拠点まで管理できる新しいサービスを10月から開始する。エレベータや発電機から生産ラインまでを1つのシステムで対応できる。 天気予報から空調機器の制御予定を決めるサービスをBEMSに追加

天気予報から空調機器の制御予定を決めるサービスをBEMSに追加

日立製作所はBEMS(ビル向けエネルギー管理システム)「BIVALE」に、空調機器の運転スケジュールを自動で決めるオプションを追加し、提供を始めた。天気予報から空調機器を制御する予定を決めるサービスだ。 ビルにも迫る第4次産業革命、一括パックのIoTサービスで遠隔監視を簡単に

ビルにも迫る第4次産業革命、一括パックのIoTサービスで遠隔監視を簡単に

東芝は、ビル設備などの管理・監視を容易にするため、装置のデータ収集と蓄積、稼働状況データの見える化サービス、運用サポートまでをパッケージ化したクラウドサービスを発売する。 トヨタ本社工場の新設棟、水素と再生可能エネルギーでCO2ゼロへ

トヨタ本社工場の新設棟、水素と再生可能エネルギーでCO2ゼロへ

2050年までに工場のCO2排出量をゼロする目標を掲げているトヨタ。これに向けて新たに建設した愛知県の本社工場内のエネルギー管理棟に、純水素燃料電池を導入した。太陽光発電や「プリウス」の使用済みバッテリーなども組み合わせたエネルギーマネジメントシステムを構築し、建物のCO2排出量ゼロを目指す。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

- 太陽光発電・風力発電の環境規制を厳格化 環境アセスメント制度を見直しへ

- 国内の蓄電所ビジネス市場 2030年度に4240億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 約定単価・総額は過去最高 29年度対象の容量市場メインオークション約定結果

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 太陽光パネルの新たなリサイクル制度 第一段階では「大量排出者」を義務対象に

図1 事業のイメージ 出典:日立製作所

図1 事業のイメージ 出典:日立製作所