再エネ時代の巨大バッテリー「揚水発電」の現在地――東芝が進めるAI活用と事業展望(2/3 ページ)

AI技術がもたらす設計・製造プロセスの進化

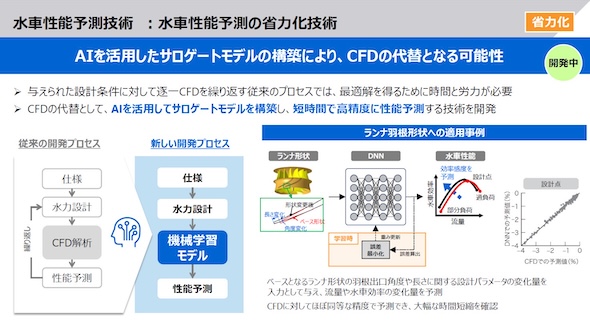

東芝では現在、デジタル・AI技術の活用による設計・製造・運用の高度化を進めている。ポンプ水車の設計に当たっては、CFD(数値流体解析)を用いて水流の挙動をシミュレートし、各種性能を予測する。併せて実機の縮小モデルを作成し、実際に水を流して運用試験を行い、最適解を追求している。

さらに、AIを活用してサロゲートモデル(Surrogate Model)を構築し、短時間で高精度に性能予測をする技術を開発。これにより、従来は度重なる試設計が必要だった工程が劇的に効率化され、迅速なカスタム設計が可能になるという。

製造面でも、Mixed Reality(複合現実)を活用した仮想空間での作業検証や、狭所に対応した自動溶射ロボットの導入など、現場の知見とデジタル技術が融合しつつある。例えば、水車の羽根裏面などにセラミック皮膜を施す溶射作業は、従来は熟練職人に依存していたが、現在ではロボットが高精度かつ均一な施工を再現可能にしている。この背景には、東芝が進めるCPS(サイバーフィジカルシステム)に基づくスマート製造の取り組みがある。実世界の動作をデジタル空間で仮想的に再現・検証し、その知見をリアルな作業工程へフィードバックすることで、生産現場の標準化と省力化を実現しているのだ。

運転を止めないO&Mを実現するAI&ロボティクス活用

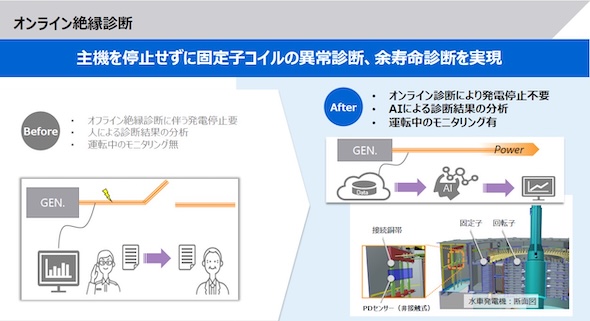

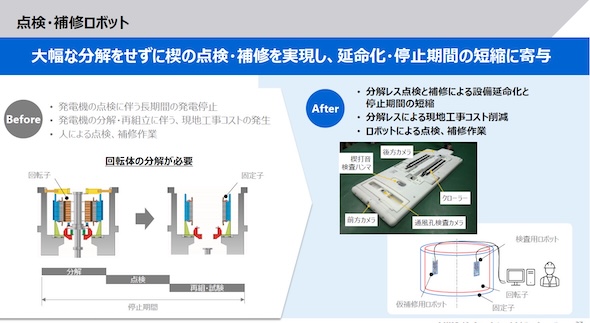

発電設備は長期にわたって運用されるため、設計・製造だけでなく、メンテナンスも大きな課題となる。東芝では、保守点検技術にもAIやロボティクスを取り入れ、スマート化を図っている。発電機内部の劣化を事前に把握するオンライン診断や、点検・補修ロボットによる「分解レス保守」も実用段階にある。

従来、発電機の内部点検や絶縁状態の確認には、定期的な運転停止と、重機を用いた大規模な分解作業が必要だった。これにより、計画停止の長期化や整備コストの増大が避けられなかった。とくに、大型揚水発電所では一度の定期点検が長期停止を伴うため、需給調整力としての柔軟性が損なわれる可能性もあった。

こうした課題に対し、東芝が開発・導入を進めているのが、非接触型センサーによる絶縁診断システムである。これは、運転中の発電機内で発生する微弱な部分放電(PD:Partial Discharge)を遠隔から検出し、その兆候をAIが解析することで、劣化進行の予兆を高精度に把握する。データは常時収集・蓄積され、発電所ごとの状態に応じた最適な点検時期や方法の立案が可能となる。

さらに、仮に問題の兆候が検出された場合でも、点検ロボットが人に代わって内部に入り、カメラとハンマーで構造体の状態を確認。必要に応じて、内部の固定部材に補強材や絶縁材を自動で塗布・打ち込みすることで、従来は不可能だった「運転中の修繕」も一部実現している。

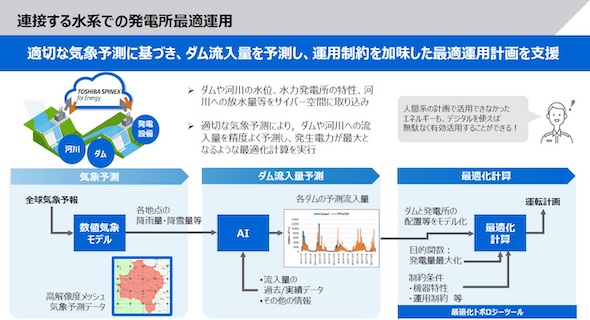

また、設備単体での状態監視にとどまらず、複数のダムと発電所が連携する「カスケード型水系」では、気象予測モデルとAIを統合した運用支援システムが導入されつつある。流域全体の降雨量や貯水量、融雪水の流入などをデジタル空間上で予測し、最適な放流・発電スケジュールを提案する仕組みだ。これにより、複雑な地形条件や気象変動にも柔軟に対応しながら、“水を一滴も無駄にしない”効率的な流域マネジメントが可能となっている。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- 太陽光発電・風力発電の環境規制を厳格化 環境アセスメント制度を見直しへ

- 国内の蓄電所ビジネス市場 2030年度に4240億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 約定単価・総額は過去最高 29年度対象の容量市場メインオークション約定結果