“米沢生産”ThinkPadはこうして作る:「ふるさと納税でThinkPad」も計画中(1/2 ページ)

ThinkPad米沢モデルの生産は2ラインで日産100台

レノボ・ジャパンは、3月18日にThinkPad X1 CarbonとThinkPad X250の生産と出荷を開始したNECパーソナルコンピュータ米沢事業所の生産ラインを公開した。

米沢事業所の説明を行ったNECパーソナルコンピュータ 生産事業部事業部長の竹下泰平氏によると、1日の生産能力1万台という米沢事業所に60ある生産ラインのうち、ThinkPadには2ラインを割り当て、1日あたり100台を生産している。PCの生産で主流となっているセル方式を取り入れているが、米沢事業所では4人でチームを構成することで、スキルの差による組み立て時間の違いをチームで吸収するなど、NEC製品の生産で培ってきたノウハウをThinkPadの生産でも活用している。

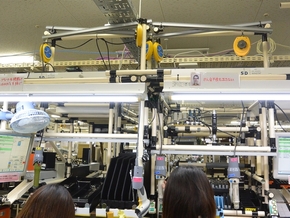

NECの生産ノウハウの活用としては、組み立てるパーツを作業するスタッフが一番取りやすい高さにするために、作業工程に合わせてパーツトレイを回転させて、手が届きやすい場所に移動させたり、作業台の上から下がっている電動ドライバーを使わないときに固定するホルダーを水道パイプで自作したり、さらに、そのホルダーが作業するスタッフの脇に自動(かつ電源なしで)で退避するように作業スペースの上部にレールを“傾けて”設置するなど、作業中にスタッフが気が付いた細かいフィードバックを反映している。

組み立てが終わったThinkPadは、付属アクセサリをチェックしたうえでテスト用トレイにセットする。このトレイや組み立て作業で使うパーツトレイは高さを変更できるようになっていて、作業者が最も手を伸ばしやすい高さに調整できる

組み立てが終わったThinkPadは、付属アクセサリをチェックしたうえでテスト用トレイにセットする。このトレイや組み立て作業で使うパーツトレイは高さを変更できるようになっていて、作業者が最も手を伸ばしやすい高さに調整できる竹下氏によると、作業スタッフは、NEC製品の生産ラインとThinkPadシリーズの生産ラインそれぞれ専属ではなく生産状況によってシフトする。また、ノートPC用のラインはすべてThinkPadシリーズとNEC製品にコンバート可能としている。このように生産にあたっての組み立て作業はThinkPadもNEC製品も同等としているが、2012年12月から2013年3月にかけて行ったパイロット生産を経て2014年10月のThinkPad正式生産開始まで、作業指示のフォーマットから生産した製品の物流などの違いを調整するのに時間をかけたと語っている。

使わない電動ドライバーがふらついて作業するスタッフの邪魔をしないように水道パイプから自作したホルダー(写真=左)と、自動で作業スペースから退避するように傾けて設置したレール(写真=右)など、現場から上がってくるフィードバックを適用することで生産効率と品質の向上を図っている

使わない電動ドライバーがふらついて作業するスタッフの邪魔をしないように水道パイプから自作したホルダー(写真=左)と、自動で作業スペースから退避するように傾けて設置したレール(写真=右)など、現場から上がってくるフィードバックを適用することで生産効率と品質の向上を図っているCopyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 32GBメモリが6万円切り、2TB SSDは3.3万円から 価格上昇が続くアキバで見つけた高コスパパーツ (2026年02月07日)

- スパコン「富岳」×モーションキャプチャで見えた金メダルへの「空気のつかみ方」 (2026年02月08日)

- アドビが「Animateの販売終了」を撤回/メモリ高騰を受けRaspberry Piの一部モデルが再値上げ (2026年02月08日)

- ロジクールの「MX MASTER 4」とマウスパッドのセットが1万9400円に (2026年02月06日)

- 宅内ネットワーク環境の10G化に適した「TP-Link DS108X」が13%オフの4万803円に (2026年02月06日)

- JIS配列の2つ折りキーボード「Ewin 折りたたみ Bluetooth キーボード」が32%オフの2699円に (2026年02月06日)

- ソニーとTCLの合弁が意味する「新しいソニー」の完成形――ソニーが“家電企業”の殻を脱いだ日 (2026年02月06日)

- 自宅のどこでも本格サウンドが楽しめる「Bose SoundLink Home Bluetooth Speaker」が3.3万→2.3万円に (2026年02月05日)

- Insta360初ドローン「Antigravity A1」実機レポ 360度カメラが生む“空中を自由に見渡す”没入感とは? (2026年02月06日)

- マウスコンピューターやユニットコムの親会社「MCJ」がMBOで非上場化へ ベインキャピタル傘下のファンドがTOBを実施 (2026年02月06日)