水素の輸送コストを低減する、高効率な分離膜を新開発:電気自動車

水素キャリアの低コスト化に貢献するとして期待されている「有機ハイドライト法」。水素を化学反応させて一度液体にし、輸送しやすくするという手法である。課題となるのは、液体から再び水素を取り出すための低コストな技術の確立だ。NOKと産業技術総合研究所の研究グループは、有機ハイドライドからFCV用の超高純度水素を分離精製できる、大型の炭素膜モジュールの開発に成功した。低コストかつ高効率に水素を分離できる性能を実現したという。

NOKと産業技術総合研究所(以下、産総研)の共同研究グループは、有機ハイドライドから燃料電池自動車(FCV)用の超高純度水素を分離精製する大型の炭素膜モジュールの開発に成功した。1時間当たり1m3(平方メートル)の水素精製能力を持ち、一度の分離操作でFCV用の超高純度水素のISO規格純度を達成できるという。有機ハイドライドを利用した水素ステーションの運用コスト低減への貢献が期待できるとしている。

新しいエネルギーとして注目されている水素。普及に向けた課題の1つが低コストな貯蔵・輸送技術の確立だ。水素は常温では圧力をかけても液化せず、−253度という極低温が必要になる。そこで化学反応を利用して水素を液化し、貯蔵・輸送しやすくする技術・手法の確立に期待が掛かっている。

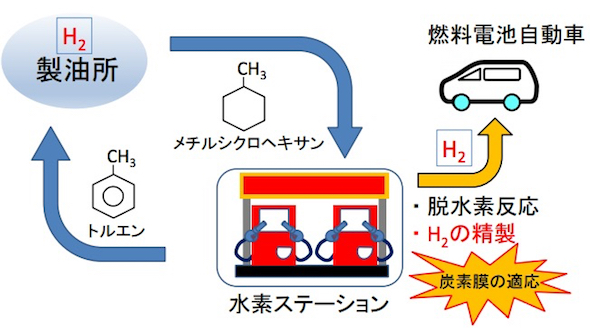

その1つが「有機ハイドライド法」と呼ばれる芳香族化合物に水素を結合させて水素化物をつくりだす手法だ。例えばトルエンと水素を化学反応させると、メチルシクロヘキサンという液体になる。これは常温・常圧でそのまま運べるため、通常のタンカーやローリーの利用が可能になり、大量貯蔵や長距離輸送に向く。共同研究グループは、メチルシクロヘキサンをエネルギーキャリアとし、これを利用できる水素ステーションの研究開発を進めてきた。

その中で、実用化に向けた課題となっていたのがメチルシクロヘキサンから再び水素を取り出す技術だ。メチルシクロヘキサンを脱水素して生成する水素とトルエンの混合物から、ISO規格で定められている非常に高い純度で水素を取り出す必要がある。しかし従来の「圧力スイング吸着法(PSA法)」という方法では多大なエネルギーを必要とし、設備規模や起動時間、水素回収率などに課題があった。

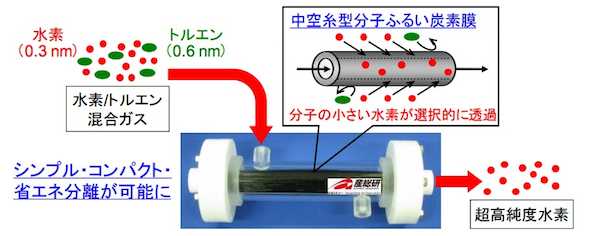

これに変わる技術として注目されているのが、省エネ性に優れる膜分離法を利用する方法だ。しかし水素とトルエンの分離は、既存の有機膜では水素選択性やトルエンへの耐薬品性が十分ではないという課題があった。

そこで研究グループでは、新規分離技術として無機膜の一種である炭素膜を採用し、高性能炭素膜の開発を進めてきた。その結果、一度の分離でFCV用水素規格を達成可能な炭素膜の開発に成功した。さらに炭素膜の製造方法の改善などに取り組んだ結果、大型化にも成功した。中空糸型の形状で、膜コストが安く、かつコンパクトな精製装置を実現できるメリットがあるという。

開発した炭素膜モジュールは、1時間当たり1m3の水素精製能力がある。90度の水素/トルエン混合ガス供給時においても優れた性能を維持し、500時間以上にわたって安定的に分離が行えたとしている。また、JXエネルギーが実施した実運転条件による水素/トルエン分離試験で、FCV用水素規格を満足する高純度水素を安定的に製造できることも確認した。さらに水素精製のみならず、二酸化炭素回収やメタン濃縮、ガスの除湿(脱水)など多様なガス(蒸気)の分離精製への応用も可能だという。

水素を運搬しやすい有機ハイドライド法において、さらに水素を効率よくかつ低コストに取り出すことができる精製装置が可能になれば、水素利用のコスト低減が期待できる。研究グループでは今後、炭素膜の水素精製能力のさらなる向上と量産化、大型モジュール化の開発に注力し、実用化を目指す方針だ。

関連記事

水素ステーションはどこまで普及したのか、今後を占う規制緩和と現在地

水素ステーションはどこまで普及したのか、今後を占う規制緩和と現在地

燃料電池車に注目が集まる一方で、遅れも指摘されている水素ステーションの整備状況は今どうなっているのか。「東京モーターショー2015」と同時開催の「SMART MOBILITY CITY 2015」に出展した水素ステーション普及団体である水素供給・利用技術研究組合(HySUT)のブースを取材した。 水素ステーションの設置費用半減へ、NEDOが7つのプロジェクト始動

水素ステーションの設置費用半減へ、NEDOが7つのプロジェクト始動

高いコストが障害となり普及が進まない水素ステーションのコスト低減に向け、NEDOでは新方式の複合圧力容器蓄圧器など、新たに7つの研究開発プロジェクトを始動する。障壁を取り去ることで水素ステーションのさらなる普及拡大を目指す。 水素エネルギーで世界をリードする国家戦略、化石燃料に依存しない社会へ

水素エネルギーで世界をリードする国家戦略、化石燃料に依存しない社会へ

将来に向けた日本のエネルギー戦略の中で重要な役割を担う水素・燃料電池のロードマップがまとまった。定置用燃料電池、燃料電池車、水素発電の3つの分野を対象に、2050年までの目標と重点施策を掲げる。国の総力を挙げて、化石燃料にも原子力にも依存しない水素社会の実現を目指す。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電の未来を占う試金石に──再エネ「FIP転換」の実像と留意点

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 系統用蓄電池の接続手続きの規律を強化 順潮流側ノンファーム型接続に「計画値制御」も導入へ

- 住宅用蓄電システムのセキュリティ対策を強化 オムロンが「JC-STAR」認証を取得

- 水素燃料電池で動く油圧ショベルを実際の工事現場に 国内初の実証実験

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

有機ハイドライト型水素ステーションのイメージ 出典:NOK

有機ハイドライト型水素ステーションのイメージ 出典:NOK 炭素膜を用いた水素分離のしくみ 出典:産総研

炭素膜を用いた水素分離のしくみ 出典:産総研