溶けた原料から直接作る太陽電池、効率19.9%:蓄電・発電機器(2/3 ページ)

BSF型からPERC型へ

結晶シリコン太陽電池のセル変換効率を高める手法は、多岐にわたる。現時点では裏面構造と電極を改良し、量産品に適用する動きが主流だ。

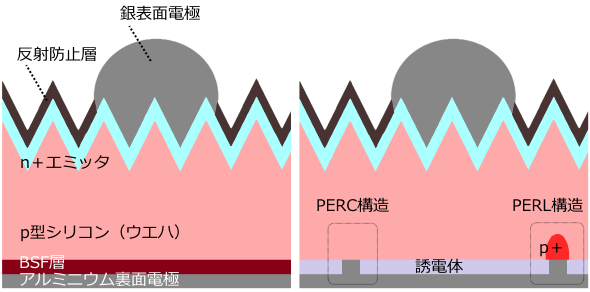

図A-1に一般的な太陽電池セルの断面構造を示した。左側が2016年時点でほぼ9割に採用されている「BSF(Back Surface Field)型」。従来のようにp型シリコンウエハーの裏面に直接アルミニウム裏面電極を形成するのではなく、BSFと呼ばれる裏面障壁を設けたものだ。

BSFの実体はホウ素ドープによる正孔が過剰な層(p+層)。BSFを設けることで、電子・正孔対のうち、電子が裏面電極に入り込むことを防ぎ、結果として変換効率を高める。BSF層は導電性が高いため、太陽電池セル内部の直列抵抗も下がる。

BSF型を改良したのが、今回1366 Technologiesが採用した「PERC(Passivated Emitter and Rear Contact Cell)型」。図A-1の右側に示した。p型シリコンウエハーの裏面に誘電体層(パッシベーション層)を形成する。

その目的は、裏面のシリコンとアルミニウム電極の界面で起こる再結合を防ぐことだ。つまりエネルギー損失が起こりにくくなる。誘電体層は絶縁体であるため、図右の右下にあるように、所々にレーザーやエッチングを用いて「穴」を形成し、アルミニウム裏面電極がシリコンウエハーと接触できるようにする。

この穴の直上にp+部分を形成するPERL(Passivated Emitter and Rear Locally Diffused)型や、誘電体の内側全体にp+部分を形成するPERT(Passivated Emitter and Rear Totally Diffused)型などの派生系もある。

そもそもどうやってウエハーを作るのか

1366 Technologiesの設立目的は、太陽光発電によって生み出す電力コストを石炭火力以下にするというもの。そのためには、シリコンウエハーの製造コストを引き下げ、変換効率を高めなければならない。

変換効率はこれまで紹介したように順調に向上している。製造コストはどうなのか。

1366 Technologiesは、出発原料の珪石(けいせき)や珪砂(けいしゃ)から、シリコンウエハーを製造する一般的な製造工程の中に、無駄な工程があると主張する。シリコン結晶のインゴットをスライスしてウエハーを製造する際に、約50%が産業廃棄物の切粉になってしまうという指摘だ(関連記事)。

Lozen氏は次のように語る。「エネルギーを投入して、純度99.9999999%(9N)いう地球上で最も高度に精製された物質を作りながら、そのうち半分を廃棄する。残念なことだ。当社のDirect Wafer技術ではこれを避けることが可能だ」。

Direct Wafer技術の核の部分は公開されていない。「溶融シリコンからウエハーを製造する手法が、1394 Technologiesの知的財産の中核だ。例え話で説明するとこうなる。(冬季に)湖の表面に形成された薄い氷のように、(適切な条件を設定すると)溶融シリコンの表面で(薄く固化した)ウエハーが形成される。これを溶融シリコンから引き上げる手法が特に重要だ。引き上げ後は、レーザートリミングを施すためにコンベヤーベルトへと移動させている」(同社)。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 太陽光発電・風力発電の環境規制を厳格化 環境アセスメント制度を見直しへ

- ペロブスカイト太陽電池を高性能化する添加剤 発電効率と耐久性を改善

- 費用負担や需要創出が課題に 「SAF(持続可能な航空燃料)」導入促進に向けた基本方針

- 約定単価・総額は過去最高 29年度対象の容量市場メインオークション約定結果

- 太陽光発電市場は本当に“逆風”の中なのか? 経産省・環境省・国交省が語る2026年の展望

- 国内の蓄電所ビジネス市場 2030年度に4240億円規模に

- 太陽光発電所をFIP転し蓄電池も併設 需給調整市場にも対応する国内初の事例

- 国内のマイクログリッド構築市場 2040年度までに810億円規模に

- 太陽光パネルの新たなリサイクル制度 第一段階では「大量排出者」を義務対象に

- 重ね貼り施工が可能な「ペラペラ太陽光」 リパワリング向けに

図A-1 BSF型とPERC型のセル断面構造 出典:ベルギーIMECの資料(imec magazine September 2014 p.8)を基に本誌が作図

図A-1 BSF型とPERC型のセル断面構造 出典:ベルギーIMECの資料(imec magazine September 2014 p.8)を基に本誌が作図