「iPad mini」 ノウハウが凝縮された“中身”を分解して知る:バラして見ずにはいられない(1/2 ページ)

アップルが2012年11月2日にリリースした「iPad mini」は、ディスプレイのサイズが7.9インチとこれまでのiPadと比べて小さく、プロセッサーも「iPhone 5」がA6、「iPad Retinaディスプレイモデル」がA6Xを採用するのに対してiPad miniはA5であり、一見するとアップル製モバイル機器の中間的存在という印象を受ける。しかし内部をのぞくと、最新のタッチパネルの採用や、部品の簡素化を可能にしたと思われる高度な設計など、新機軸が見えてくる。本稿ではiPad miniのそのような優れた点を取り上げ、おなじみの分解手順、搭載部品情報、さらにこれからのタブレットに関係する展望や新技術をご紹介する。

相変らず美しい内部

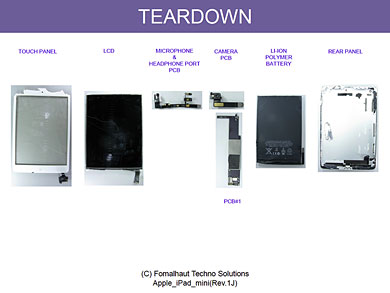

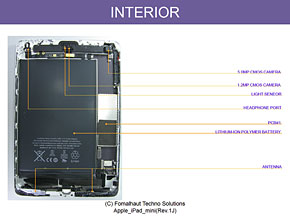

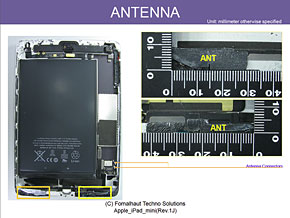

iPad miniの構造は、歴代のiPadと同様、底面がUの字型をした筐体の上にバッテリーを搭載し、余ったスペースに基板を置き、その上にディスプレイとタッチパネルを乗せてフタをするというものである。分解を行う場合、この順番を反対にたどる。分解がリバースエンジニアリングと呼ばれるゆえんである。アルミ合金を使った美しい光沢の筐体はもとより、内側もアップルの伝統とも言える黒で統一されており、電子部品の塊を見ているというよりは、美しい工芸品を見ているようである。他社の端末では、ばんそうこうを張り付けたような金属やフィルムのパッチがあちこちに見受けられるが、iPad miniにはそれがほとんどない。

分解の最初のステップはタッチパネルと一体化したカバーガラスを取り外すことである。筐体に両面テープで固定されており、家庭用ドライヤーでのりを柔らかくする。角の部分をしばらく熱すると、のりが暖められて接着が外れ、カバーガラス部が筐体から少し浮き上がる。ここに鉄尺(金属製定規)などを差し込み、さらにその両端を熱して周囲を浮き上がらせる手順を繰り返す。筆者は根気強さが足りなかったようで、十分に熱する前に引き上げを試みた結果、カバーガラスが大破してしまった。

新しいタッチパネル

歴代のiPadは、最上面のカバーガラスに加え、タッチパネルの層にもガラスを使用していた。このため重たく、全体の重量に占めるガラスの重さの割合は約25%を超えていた。しかしiPad miniでは、フィルム状のタッチパネルを採用し、これをカバーガラスの裏側に貼り付けている。全体の重量に占めるガラスの重さの割合は約13%と半分に軽量化された。この新タッチパネル技術はAppleの特許とされており、日東電工と日本写真印刷が実現したと考えられている。軽量化はタブレット喫緊の課題の一つと言われており、日本企業がこの分野で世界を牽引している。

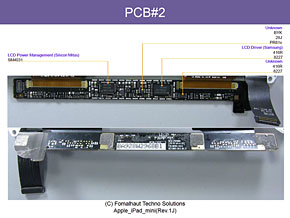

カバーガラスの次は液晶パネルである。液晶パネルは両面テープなどでは固定されていないため、端末を裏返すと簡単に外れる。液晶パネルにも細長い基板が設置されており、テープで覆われている。カッターなどでテープを切開すると液晶駆動系の部品を搭載した基板表面が現れる。液晶パネルと基板を結ぶフレキシブル基板には「L.G. Display」と記載されており、今回調査したiPad miniでは同社の液晶パネルが使用されていると思われる。液晶パネルの下には液晶パネルと基板を隔てる金属板が設置されており、多数のネジで固定されている。ネジを外すと簡単に外れる。

この下には基板とバッテリーが配置されている。いずれも両面テープで底面のアルミ合金筐体に固定されている。まず基板のソケットに接続されているケーブルをすべて外す。次に基板と筐体の間に鉄尺などを差し込んで少しずつ奥へ押していき、基板をはがす。基板は片面に全部品を実装しており、筐体と接する面は真っ平らである。恐らく基板とアルミ合金の筐体底部を密着させて電子部品が発生する熱を拡散させていると推測される。

爆発注意!

注意が必要なのはバッテリーの取り外しである。iPad miniで使用されているリチウムイオンポリマーバッテリーは、一般の携帯電話やスマートフォンのバッテリーのように金属の缶で覆われておらず、その素材はレトルト食品の外装とおなじアルミパックである。このため外装が柔らかく損傷しやすい。また折り曲げにも弱く、取り外しの際に湾曲させてしまうと、内部の構造が破壊される。こうなると内部で爆発的な反応が起きる。ある程度まではバッテリー本体の安全装置が働くが、それを超えると異常な発熱、発煙、発火、爆発の危険がある。

危険の兆候の1つはにおいである。急に消毒用アルコールのようなにおいが漂ってきた場合、既に内部で異常が起きている可能性が高く、速やかに電器店や携帯電話ショップなどに持ち込んで処分してもらうのが最善だ。それが難しい場合には耐火仕様の保存袋などに入れておき万一に備える。バッテリー材料の一部であるリチウムは、使用状況によっては非常に大きなエネルギーを放出する。乾電池とは全く別物と考える必要がある。

超コスト重視の製品

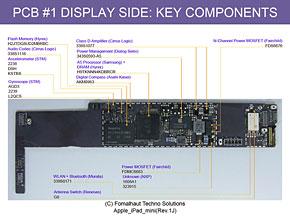

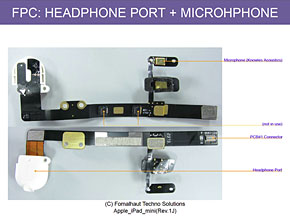

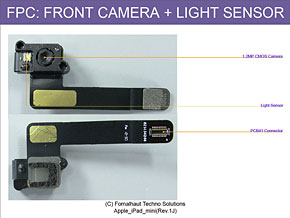

iPad miniの分解を終え、基板の部品を見た時の最初の印象は「部品が非常に少ない」であった。メイン基板上の大きなICは10個強。内訳はA5プロセッサー、電源管理IC(Dialog Semiconductor製)、タッチパネル制御IC(Broadcom製)、さまざまな音源を再生するオーディオコーデック(Cirrus Logic)、フラッシュメモリー(Hynix)、無線LANとBluetooth(村田製作所)、地磁気センサー(旭化成)、加速度センサーとジャイロスコープ(ST Microelectronics)などである。

コンデンサーや抵抗器などの受動部品も500点台で、同じクラスの他社製タブレットと比較すると半分ほどである。他社のタブレットの性能とほぼ横並びである事を考えると興味深い。受動部品は大型ICの周囲に多く配置される傾向があるため、大型ICの員数が少ない分、iPad miniの受動部品点数が少ないのはうなずける。部品点数を抑える事は、究極のコスト対策、省エネ対策、放熱対策でもあり、毎回1モデルしかリリースしないアップルの設計の慎重さと優秀さを物語る。歴代のiPadなどで採用されてきたメーカーの製品が引き続き採用されており、同じメーカーとのお付き合いを大切にすることも、内部の簡素化に役立っているのかもしれない。

ではiPad miniが同クラスの他社タブレットと比較して1万円程高い理由は何か。その1つは筐体である。アルミ合金の筐体は、塗装しなくても美しい光沢があり、堅牢である。一方で材料価格が高く、プラスチックのような射出成型による大量生産は難しいと言われる。カマボコ板のようにアルミ合金の板を削り出し、裏面を研磨し、表面は鍋底のように掘ってゆき、溝やネジ穴などを形成する。これらの加工を行う機械は「タッピングマシン」と呼ばれ、日本のブラザー工業が製品を供給している。他社の同種の機械は加熱するため頻繁にマシンを止める必要がある中で、ブラザー工業の製品はその必要がほとんどなく、効率的な流れ作業を可能にしている。

iOSを搭載しているのはアップルだけというプレミアに加え、採用例が少ない高価なアルミ合金筐体の使用、最新の技術で作られた新しいタッチパネルの採用が、全体のコストを押し上げている一因といえる。

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- KDDI、「副回線サービス」の一部を8月末に終了 “Starlink”や“00000JAPAN”などの代替手段があるため (2026年02月11日)

- ソフトバンク決算は過去最高売上 「純増数にはこだわらない」宮川社長が断行するモバイル事業の“大改造”とは (2026年02月10日)

- 楽天モバイル+ドコモ回線がセットの格安SIM「NYCOMO(ニコモ)」 月額4928円でデータ無制限+3GB (2026年02月10日)

- PayPayとVisaが戦略的提携、米国進出へ 日本でもPayPay加盟店とVisaの連携強化狙い (2026年02月12日)

- ソフトバンクが「副回線サービス」を8月24日に終了 法人への提供は継続 (2026年02月12日)

- LINEが使える2つ折り「MIVEケースマ」が韓国から上陸、3万円台でスマホとケータイの「いいとこ取り」 (2026年02月12日)

- 3つ折りスマホ「Galaxy Z TriFold」日本で展示開始 東京と大阪の2店舗で (2026年02月12日)

- PayPayの決済音を消せない2つの理由 (2022年06月22日)

- 「東京アプリ」で1.1万円分をゲット、お得な交換先はどこ? dポイント10%増量+楽天ペイ抽選が狙い目か (2026年02月05日)

- ソフトバンク、短期解約を繰り返す「ホッピングユーザー」を抑制 その理由は? (2026年02月09日)