世界一を目指すんだろ、妥協するならやめちまえ──LaVie Z誕生に集結した「7人のサムライ」:NEC開発陣の職人魂を見た!(1/2 ページ)

イノベーションこそがNECの原点「Ultrabook 世界最軽量への挑戦」

「今まで推進してきた安心・簡単・快適は継続的に、さらに新しいイノベーションを起こし“ワクワクさせる”商品も、今後、継続的に投入する(NECパーソナルコンピュータ 商品開発・商品企画担当の小野寺忠司執行役員)

「今まで推進してきた安心・簡単・快適は継続的に、さらに新しいイノベーションを起こし“ワクワクさせる”商品も、今後、継続的に投入する(NECパーソナルコンピュータ 商品開発・商品企画担当の小野寺忠司執行役員)「イノベーションこそがNECの原点。原点に振り返り、世界から注目される、世界をリードする商品を今後も出し続ける」。

13型ボディで重量875グラム、世界最軽量Ultrabook(2012年8月現在)「LaVie Z」の発売を8月23日に控え、早くこの極軽ボディを体験したい人も多いだろう。NECパーソナルコンピュータは8月1日、LaVie Z開発チームによる技術説明会「Tech Day」を実施し、改めてLaVie Zへの「入魂」を語った。

LaVie Zの実パフォーマンス、製品企画担当者インタビューと開発コンセプトはすでに掲載した別記事を参照いただくとし、今回は「スペシャル軽量」なLaVie Zが、いかにスペシャルなのか、これまでなかった超軽量合金の採用と世界最軽量を実現する特殊な機構設計を行った「匠の技」な裏側を紹介する。

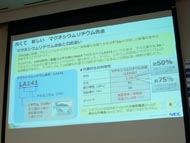

LaVie Zは、個人向け製品として初めて「マグネシウムリチウム合金」と呼ぶ超軽量合金をボディに採用したのはすでにご存じと思う。マグネシウムリチウム合金は、最近の薄型軽量志向なノートPCにも使われる例が増えたマグネシウム合金と同等の強度を持ちつつ、比重が約75%とかなり軽量なのが大きなポイントとなる。このような軽量合金の使用により材料の比重差と構造による強化効果が利用でき、結果としてボディの軽量化と堅牢性を両立させられる。

板の剛性は厚さの3乗に比例する。軽量合金を使うことで重量は抑えながら板厚を大きくできるため、軽量+高い剛性を両立できるというわけだ。

| 素材 | 比重(水=1) | ヤング率(Gpa) | 板厚 | 重量(差) |

|---|---|---|---|---|

| マグネシウムリチウム合金 | 1.36 | 48 | 0.78ミリ | 64グラム |

| マグネシウム合金(AZ91:アルミニウム9%/亜鉛1%を添加) | 1.8 | 45 | 0.8ミリ | 86グラム(プラス12グラム) |

| アルミニウム合金(A5052:マグネシウムを主要添加物質とした合金) | 2.7 | 71 | 0.69ミリ | 112グラム(プラス48グラム) |

| プラスチック(PC/ABS) | 1.25 | 4 | 1.8ミリ | 133グラム(プラス69グラム) |

| ステンレス | 7.9 | 200 | 0.49ミリ | 228グラム(プラス164グラム) |

| ※出展:NECパーソナルコンピュータ 約600平方センチでの計算値 | ||||

マグネシウムリチウム合金量産化のキーマン、NECパーソナルコンピュータの柳澤恒徳氏は、開発当時、業界の技術トレンドのウォッチとともにNECが近い将来採用すべき技術ロードマップを幹部へ定期的に答申する技術戦略部に在籍。1950年代に米バッテル研究所とNASA(アメリカ航空宇宙局)で研究されたLA141=マグネシウムリチウム合金という軽量合金があることを知った(正確には、アルミニウムやマグネシウムに最軽量な金属であるリチウムを添加した軽量合金系のこと)。

LA141とはマグネシウムにリチウム(Li)を14%、アルミニウム(Al)を1%を添加した合金。比重が1.36とプラスチック並みに低く、さらにリチウムの添加によりマグネシウムの結晶構造が変化(六方最密構造/hcp→体心立方構造/bcc)するので、マグネシウムでは困難だった常温での成形性が向上する──といったPC部品への採用にも適する、まさに理想の素材だった。

ただ、マグネシウムリチウム合金は「合金の高純度化(高度な溶解鋳造技術が必要で、材料物性の低下を招く)」と「表面処理(表面のさび止め対策・化学処理技術がなかった)」が大きな課題で、宇宙船やミサイルといった極めて特殊な用途でしか検討されていなかった。これを民間転用……どころか10万円台の個人向けPCに採用するのだ。

そこでNECは、マグネシウムリチウム合金の素材作成・圧延・研磨・切断・プレス・表面処理・塗装──の各行程を担当する各企業を緊密に連携できる専用開発チーム「7人のサムライ」の構築を2009年に開始。6社の協力企業とNECで構成する純日本企業チームで、これまでなかった新素材の開発・量産化を実現した。

もちろん新素材の開発だけでは製品化できない。実は「新材料なので、どう設計したらいいのか分からなかった」(柳澤氏)という。プレスで延びるはずの材料が想定の半分しか延びず、亀裂が発生する。導電性が悪く、他のパーツとアースがとれない(PC向けの表面処理には、さび止めと塗装の下地、導電性の機能が必要)。ネジの形状や穴、排熱口などデザインガイドをイチから策定しなければならないなど、何度も「ギブアップ寸前」までいったという。

さらに、プレス成形すると曲げたところがなぜか“荒れて”しまう、塗装すると凹凸上にしま模様が見えてしまうといった問題も発生した。詳細調査の結果、ごくていねいに研磨した板材であるにもかかわらず表面に4ミクロンほど/幅3センチほどの凹凸があり、塗装するとそれが際だってしま模様見えてしまうようだ。量産開始までの開発猶予、実はあと数日のことだった。

「困ったら、材料の声を聞け」

原点に返って検証した結果、ごくわずかな金属結晶の状態(詳細は企業秘密とのこと)がちょっとだけ悪さをしていた。曲げ影響での肌荒れは部材を研磨すれば消えるが、量産となれば時間がかかり、コストも跳ね上がる。小手先で課題を解決するのではなく、材料の素性に立ち返り「材料の声を聞く」。そんな解決策を試行錯誤し、LaVie Zのマグネシウムリチウム合金パネルができあがった。まさに超合金である。

他PCメーカーがマグネシウムリチウム合金を、前述した“7人のサムライ”のうちのどこかに開発を依頼したらどうなるか。「難しいと思いますよ。塗装もプレスも、行程すべてにノウハウがありますし」(小野寺氏)

マグネシウムリチウム合金の板ができれば完了──ではなく、形成し部材として完成するまで、かなりの困難があったようだ。写真右は本文で述べた「塗装すると凹凸上にしま模様が見えてしまう」とする試作プレート。写真ではまったく分からない(申し訳ありません)が、実際にも光に当ててじっくり見るとごくうっすら縦じまが見えるくらい(これでも許せるくらい)。これを妥協せず納得いく仕上がりになるまでまで超短期間で成形技術を向上させたという

マグネシウムリチウム合金の板ができれば完了──ではなく、形成し部材として完成するまで、かなりの困難があったようだ。写真右は本文で述べた「塗装すると凹凸上にしま模様が見えてしまう」とする試作プレート。写真ではまったく分からない(申し訳ありません)が、実際にも光に当ててじっくり見るとごくうっすら縦じまが見えるくらい(これでも許せるくらい)。これを妥協せず納得いく仕上がりになるまでまで超短期間で成形技術を向上させたというCopyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 画面が伸びる! 勝手に回る! デジタル文房具の未来を拓くLenovoの“変態ギミック”搭載PC 3選 (2026年02月23日)

- AI故人との対話は「1年」まで?――開発者があえて「卒業」を推奨する理由 (2026年02月24日)

- 羊の皮を被った赤い狼 日常に溶け込む“ステルス”デザインにRTX 5070を秘めたゲーミングノート「G TUNE P5(レッド)」レビュー (2026年02月24日)

- パーツ高騰の救世主? 実売6000円弱のコンパクトPCケースや1.4万円のIntel H810マザーが話題に (2026年02月23日)

- 16GB版と8GB版のすみ分けが進むRTX 5060 Ti――HDD「完売」報道の影響は? 今週末のアキバパーツ事情 (2026年02月21日)

- モニター台とドッキングステーションが合体した「Anker USB-C ハブ 10-in-1 Monitor Stand」が28%オフの1万7990円で販売中 (2026年02月20日)

- マウスの概念が変わる! ロジクールG「PRO X2 SUPERSTRIKE」が切り開く“身体感覚”と直結する新たなクリック体験 (2026年02月18日)

- ルンバが日本のために本気を出した! 「Roomba Mini」が示す“小が大を兼ねる”新基準とは (2026年02月21日)

- サンワ、手首の負担を軽減するエルゴデザイン形状のワイヤレストラックボール (2026年02月24日)

- Amazfit、チタン合金ボディーを採用した高耐久スマートウォッチ (2026年02月24日)

NECパーソナルコンピュータ 商品開発本部の柳澤恒徳氏

NECパーソナルコンピュータ 商品開発本部の柳澤恒徳氏