エプソンダイレクトのデスクトップPCを一手に担う「ちくま精機」 訪ねて分かった1日修理や短納期を実現する“秘密”(2/5 ページ)

ユニークな組み立てプロセスを採用するちくま精機

先述の通り、エプソンダイレクトのデスクトップPCの生産と、デスクトップPC/ノートPCなど各種修理はちくま精機が担当している。一方、ノートPCの生産はアイテク(長野県喬木村)が行っている。

今回の取材では、ちくま精機のデスクトップPCの生産ラインと修理ラインを見学してきた。

同社では、使用する電力を中部電力ミライズの「信州Greenでんき」に切り替えた。その結果、製造過程におけるCO2排出量の大幅削減を実現したという。信州Greenでんきは、長野県の豊かな水資源から生まれた地球に配慮した電気で、製造エリアでは月1万3000kWh、修理エリアはで月5000kWhを契約しているという

同社では、使用する電力を中部電力ミライズの「信州Greenでんき」に切り替えた。その結果、製造過程におけるCO2排出量の大幅削減を実現したという。信州Greenでんきは、長野県の豊かな水資源から生まれた地球に配慮した電気で、製造エリアでは月1万3000kWh、修理エリアはで月5000kWhを契約しているというちくま精機では現在、スタンダードPC「Endeavor ATシリーズ」や、拡張性の高いミニタワーPC「Endeavor MRシリーズ」、コンパクトデスクトップPC「Endeavor SGシリーズ」「Endeavor STシリーズ」、プロフェッショナル向けのハイエンドPC「Endeavor PROシリーズ」を生産している。

エプソンダイレクトは、出荷台数全体に占めるデスクトップPCの比率が高いのが特徴で、ちくま精機での生産台数はエプソンダイレクト全体の約半数を占めているとのことだ。注文から2日間で出荷を行い、しかも4億通りのBTOを可能としている点が特徴だ。

ちくま精機での生産分は全てがBTOによる受注生産で、需要予測に基づく計画生産は行っていない。受注情報をもとに、部品倉庫から部品を調達し、確保できたものから順次組み立て指示を行い、製造銘板(シリアルナンバーラベル)を印刷し、組み立て工程に入る――という流れで生産は進む。

かつては「組立指示書」を使っていたそうだが、現在はこれを廃止し、製造銘板を使って管理を行っているという。シリアルナンバーさえあれば、生産内容に組み入れるハードウェア/ソフトウェアの確認を行える。

ちくま精機の生産手法にはユニークなポイントがある。それは「本体の前組み」「ストレージへのOS/ソフトウェアのインストール」「マニュアルのセット」の3工程を同時並行で開始し、最終的にそれらを組み合わせて1台のPCを作り上げることだ。これが、受注から2日での出荷を実現することにつながっている。

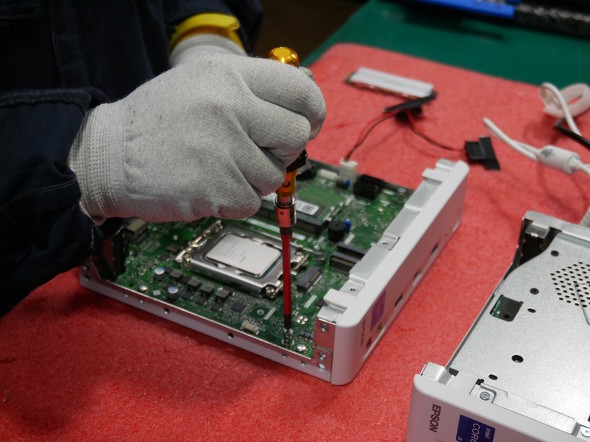

前組み工程では「セル生産方式」を採用している。作業者がマザーボード、電源などの部品を自らピッキングし、それらをブースに持ち込み、ボディーに組み込んでいく。なお、海外の生産拠点からベアボーンキットとして入荷したものは前組み工程を省いて、組み立て工程に投入される。組み立て工程もセル生産方式を取っており、組み上がった本体(またはベアボーンキット)にOSやソフトウェアを入れたストレージを組み込む。

組み立て工程を終えると、内観/安全検査を経て機能検査が実施される。機能検査では、注文したハードウェアの仕様/設定やインストールされたOS/ソフトウェアなどがオーダーと一致しているか確認する「コンフィグテスト」も併せて行う。このテストに“合格”すると、完成だ。4億通りのBTOを行う、「一品一様」のモノ作りを行う生産拠点ならではの仕組みといえる。

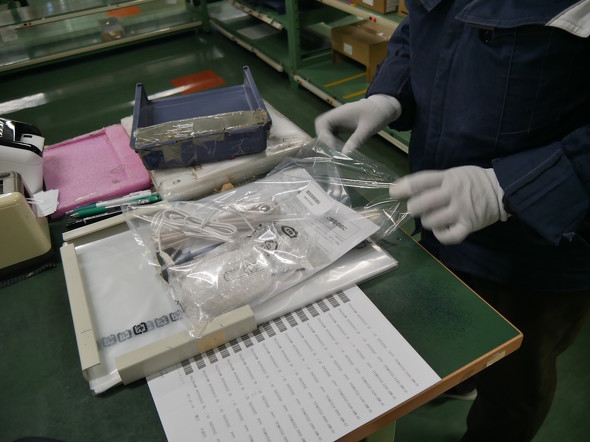

最後の梱包(こんぽう)工程では、完成した本体と、別工程で用意済みのマニュアルを組み合わせてパッケージに入れる。BTOオプションでディスプレイをセットにした場合、この段階で配送指示が行われ、配送拠点で合流してから客先に届くようになっている。

自前のDPSを整備

この生産体制を支えているのが、ちくま精機が内製した「DPS(デジタルピッキングシステム)」だ。本来、DPSは部品を正しくピッキングするためのシステムで、個別仕様に合わせて必要な部品を必要な量だけ、部品棚から取り出す支援をしてくれるものだ。

製造銘板のバーコードを読み込むと、必要な部品が置かれた棚のボタンが点灯し、そこから表示された数の部品を取れば済むため、リストや伝票を参照することなく、部品を正しくそろえられる。

従来の組立指示書を使った生産では、1台ごとに各工程で使用する部品を目視で確認していたという。次の工程に進む際は、指示書を本体に貼り付けて移動させていたそうだ。

しかし、DPSを導入した後は、製造銘板が組立指示書の代わりとなり、銘板のバーコードを読み取れば出荷(予定)日だけでなく、生産にまつわる指示(至急生産など)、生産の口数、OSの種類などをディスプレイで確認できる。組み立て上の注意点を画像を交えつつ表示することも可能だ。

なお、入荷した部品を部品棚に供給(補充)する際も、バーコードを使って照会することで正しい場所に正しく置けるようにサポートしている。

インストール工程の様子

先述の通り、ちくま精機ではOS/ソフトウェアのインストール工程を原則として前組み行程と並行して行っている。

OSのイメージファイルや検査プログラムなどは、15分ほどでインストールが完了する。書き込み作業は機種を問わない「共通部分」と、機種やオプションによる「個別部分」に切り分けて行うことで、約3年前と比べて所要時間は半分程度になったそうだ。

一部の書類は「オンデマンド印刷」を実施

同じく前組み行程と並行して行われるマニュアルのセット工程でも、DPSは活用されている。四角く囲まれたエリアで、必要なマニュアルや添付書類などを、ランプの光る棚からピッキングする。必要な書類を取り終わると、エリア内に流れる音楽が止まり、作業の完了を音でも認知できるようになっている。

ちなみに、この工程では「オンデマンド印刷」も活用されている。必要な書類を必要な枚数だけ印刷し、それをピッキングするのだという。事前に用意する印刷物を減らすことで、環境負荷を軽減している。

関連記事

エプソンダイレクト、各種製造業向けの用途別パッケージモデルを販売開始

エプソンダイレクト、各種製造業向けの用途別パッケージモデルを販売開始

エプソンダイレクトは、製造業でのさまざまな用途で利用可能な業務別パッケージモデル計3種の販売を開始する。 エプソンダイレクト、Core i3/i5搭載ミニデスクトップPC「Endeavor ST60E」にOSレスモデルを追加

エプソンダイレクト、Core i3/i5搭載ミニデスクトップPC「Endeavor ST60E」にOSレスモデルを追加

エプソンダイレクトは、33mm幅の薄型コンパクト筐体を採用するミニデスクトップPC「Endeavor ST60E」をベースとしたOSレスモデルを発表した。- https://www.itmedia.co.jp/pcuser/articles/2406/04/news137.html,i

アスク、エプソンダイレクトとの販売代理店契約を締結

アスク、エプソンダイレクトとの販売代理店契約を締結

アスクは、エプソンダイレクトと販売代理店契約を締結したと発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 改めて考える単眼カメラとモノラルスピーカー それでも「iPhone Air」を推したくなる理由 (2026年02月09日)

- 6500円でデスクに新風! Thermalrightの小型液晶がヒット、背景にメモリ高騰? (2026年02月09日)

- 32GBメモリが6万円切り、2TB SSDは3.3万円から 価格上昇が続くアキバで見つけた高コスパパーツ (2026年02月07日)

- ソニーが「Blu-ray Discレコーダー」の出荷と開発を終了 代替の録画手段はある? (2026年02月09日)

- アドビが「Animateの販売終了」を撤回/メモリ高騰を受けRaspberry Piの一部モデルが再値上げ (2026年02月08日)

- ソニー、PCゲーマー向けの「DualSense」を3月5日に発売 USBケーブル付属 (2026年02月09日)

- スパコン「富岳」×モーションキャプチャで見えた金メダルへの「空気のつかみ方」 (2026年02月08日)

- ソニーとTCLの合弁が意味する「新しいソニー」の完成形――ソニーが“家電企業”の殻を脱いだ日 (2026年02月06日)

- JIS配列の2つ折りキーボード「Ewin 折りたたみ Bluetooth キーボード」が32%オフの2699円に (2026年02月06日)

- カプセルトイ「手のひらネットワーク機器」に第4弾モデル (2026年02月09日)