“匠の技”が支えるパナソニック補聴器 佐賀工場でオーダーメイド補聴器の製作工程を見てきた(1/3 ページ)

前回は、パナソニックが手掛ける補聴器の歴史や競合との関係性について触れてきた。今回は補聴器の開発や具体的な製作工程について深掘りしてみよう。

→・耳の聞こえが悪くなると、会話の減少、社会からの疎外感も パナソニック補聴器事業の歴史とミッションから見えるもの

最新モデルの開発で目指したもの

福岡市美野島の福岡拠点には、補聴器の開発部門がある。今回の取材では、耳掛け型補聴器であるR5シリーズの開発チームに話を聞くことができた。

R5シリーズでは、従来モデルと同様にデザイナーの柴田文江氏のデザインを採用し、人間の心に寄り添うデザインを目指した。優しい曲面を使いながら、先進性をカタチで表現し、快適な装着感を維持しながら小型化を目指したものになっている。

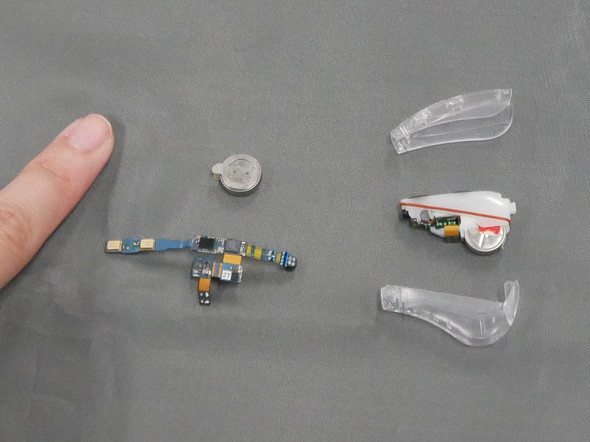

特に耳に掛かる部分が細くなっており、そのデザインを実現するために基板も細くする必要があった。当然、ICをはじめとする各種部品も小型化しなれば、細い基板を実現することはできなかった。

先にも触れたように、パナソニックの補聴器はより多くの人に補聴器を利用してもらうためにデザインを重視している。R5シリーズの製品化においても、その姿勢は同じで、そのために、機構設計や基板設計などは、ボディーのデザインをベースに、それを損なわないように進めていくことになる。開発チームの手腕が試される製品だともいえる。

実際、基本仕様を盛り込んだ当初の設計では、ボディー内に部品が収まらず、製品化に向けては、何度も試行錯誤を繰り返した。

このとき、開発チームは大胆な一手に打って出た。従来モデルに採用していたICでは、複数のICをパッケージングしていたため、一定の大きさや高さが必要だった。しかし、R5シリーズ向けではパッケージ化されていたICを、逆にばらして個々に実装するという方法を採用。部品点数が増えても、より柔軟に部品を実装できることを選択し、形状の制約に対応していった。

フレキ基板は折り曲げて搭載する仕様としたため、その部分には部品が実装できないという課題もあったが、その点でもレイアウトを工夫して解決している。

従来は0.6×0.3mmの部品が最小だったが、さらに0.4×0.2mmという小さな部品を使用したり、フレキ基板そのものに新たな工法を採用したりといった取り組みも行ったという。

電池や部品によっては、アンテナの位置から離す必要があり、何度もシミュレーションをしながら、補聴器単体からの信号出力が無線に影響しないようにするといった工夫も行っている。毎日のように、0.1mm単位で部品位置の修正を繰り返していった。

開発チームでは、配線ルールの見直しにより、従来の半分以下となる0.25mmの回路ピッチとした。

0.25mmピッチという配線ルールはパナソニックグループの全ての製品の中で最も小さいものになる。補聴器はそこまで踏み込まないと、このサイズを実現できない。

さらに、これだけ小型化したフレキ基板であっても、量産時の歩留まり悪化を防ぐ必要がある。その実現においては、パートナー各社との協力も見逃せない。基板実装工程における工法の見直しも、細いフレキ基板を実現することにつながっている。

部品点数は、従来のR4シリーズが55点の部品実装であったのに対して、R5シリーズでは72点と約3割も増加している。それにもかかわらず、基板面積は約30%の小型化を実現している。一般的には、ICはパッケージ化することで実装密度を高め、小型化や軽量化していくが、R5シリーズでは、逆のアプローチで解決しているのだ。

一方で、R5シリーズでは汗や水、湿気、ホコリが入りにくい設計とし、IP68の防水/防じん性能を実現している。そのために細いゴムパッキンを新たに採用した。従来の方法ではボディーに接着剤を使って密閉する手法を用いていたが、これに比べるとゴムパッキンを使用する分だけスペースが必要になり、大型化する要因になるが、防水/防じん対策の進化には欠かせない要素として、これを採用している。こだわりには妥協しないという姿勢がある。

そして、1回の充電で使用できる時間は36時間とし、従来製品の1.5倍に延長している。これを実現するために、電池容量の向上とReRAM(抵抗変化型メモリ)の採用、それぞれの回路の消費電流の低減、待機電力の見直しなどを図り、これらの細かい積み上げによって、長時間化を達成している。

1回の充電時間は4時間となっており、急速充電には対応していない。この背景には、補聴器の利用形態が睡眠時には外して充電することが一般化しており、その時間で充電ができること、性能劣化が激しくなる急速充電を採用することが逆にデメリットになると考えたことにある。

補聴器の電池交換はユーザー自身ではできないため、電池の寿命をなるべく長くすることが補聴器ユーザーには最適であるという判断も働いている。

R5シリーズでは、最初の設計を行ってから、完成するまでに要した期間は約1年。モックアップを5回ほど作り、検証を繰り返した結果、完成させたという。

今後も、「聞こえ」に対する進化や、充電時間の短縮化の他、日々の体調変化の見守りや健康管理、認知症対策につながるような機能の搭載に向けて、新たなモノづくりを進めていくことになるという。

関連記事

「AirPods Pro 2」のヒアリング補助機能は歓迎 パナソニック補聴器事業に聞いて分かった歴史とミッション

「AirPods Pro 2」のヒアリング補助機能は歓迎 パナソニック補聴器事業に聞いて分かった歴史とミッション

補聴器の企画、開発、品質維持を担う福岡市美野島の福岡拠点、生産および修理を担う拠点の佐賀工場を訪れて、パナソニックの補聴器事業を取材した。 なぜAI全振りを表明したのか パナソニックグループの「CES 2025」ブースを見て分かったこと

なぜAI全振りを表明したのか パナソニックグループの「CES 2025」ブースを見て分かったこと

パナソニックグループの楠見グループCEOが、「CES 2025」でキーノートスピーチを行い、展示ブースを展開している。その内容をチェックした。 Appleのオーディオ機器はなぜ評価されるようになったのか? AirPods Pro 2の「聴覚補助機能」からヒントを探る

Appleのオーディオ機器はなぜ評価されるようになったのか? AirPods Pro 2の「聴覚補助機能」からヒントを探る

第2世代AirPods Proが見せる「聞こえ方、充電方法、探し方」のイノベーション

第2世代AirPods Proが見せる「聞こえ方、充電方法、探し方」のイノベーション

Appleから、「第2世代AirPods Pro」が発売される。見た目は従来モデルと大きく変わらず、価格も1000円アップという形だが、実際はどうなのだろうか。実機を林信行氏が試して分かったこととは? AIが「重くて、遅い」パナソニックを「軽くて、速い」会社に変える 楠見グループCEOがこだわる創業者の「これではいかん!」

AIが「重くて、遅い」パナソニックを「軽くて、速い」会社に変える 楠見グループCEOがこだわる創業者の「これではいかん!」

不安定な世界情勢が続く中で、物価高や継続する円安と業界を取り巻く環境は刻一刻と変化している。そのような中で、IT企業はどのようなかじ取りをしていくのだろうか。大河原克行氏によるインタビュー連載の第17回は、パナソニック ホールディングスの楠見雄規グループCEOだ。

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 10万円切りMacが17年ぶりに復活! 実機を試して分かったAppleが仕掛ける「MacBook Neo」の実力 (2026年03月10日)

- きょう発売の「MacBook Neo」、もうAmazonで割安に (2026年03月11日)

- 「MacBook Neo」を試して分かった10万円切りの衝撃! ただの“安いMac”ではなく絶妙な引き算で生まれた1台 (2026年03月10日)

- セールで買った日本HPの約990gノートPC「Pavilion Aero 13-bg」が想像以上に良かったので紹介したい (2026年03月11日)

- 新型「MacBook Air」はM5搭載で何が変わった? 同じM5の「14インチMacBook Pro」と比べて分かったこと (2026年03月10日)

- 12機能を凝縮したモニタースタンド型の「Anker 675 USB-C ドッキングステーション」が27%オフの2万3990円に (2026年03月11日)

- リュック1つで展示会セミナーの音響セット構築レポ 現場で得た“2.4GHz帯混信地獄”を生き抜く教訓 (2026年03月11日)

- 最新Core Ultra X7 358Hの破壊力! 16型OLED搭載で内蔵GPUがディスクリート超え!? Copilot+ PC「Acer Swift 16 AI」レビュー (2026年03月10日)

- 出張や通勤で荷物が増えても安心な「ミレー ビジネスリュック EXP NX 20+」が27%オフの1万3865円に (2026年03月10日)

- エンスージアスト向けCPU「Core Ultra 200S Plus」登場 Eコア増量+メモリアクセス高速化+バイナリ最適化でパフォーマンス向上 (2026年03月11日)