Lenovoグループの重要拠点「NECパーソナルコンピュータ米沢事業所」に潜入 実はモバイルWS最上位モデル「ThinkPad P1」の開発を担っていた(3/4 ページ)

「トヨタ生産方式」を取り入れた工場

飯田氏からバトンを引き継いだNECPCの塩入史貴氏(生産事業部 事業部長)は、米沢事業場の全体概要と、PCの生産ラインに関する説明を行った。

米沢事業場はJR奥羽線(※1)の米沢駅から自動車で数分という位置にあり、敷地面積は6000m2、建物(4階建て)の床面積は9000m2となっている。従業員は、協力会社の工員も含めて約1000人だ。塩入氏によると、フル稼働したときには1日で約6000台のPCを製造できる能力を備えているという。

(※1)この駅を含む奥羽線の福島〜山形〜新庄間は「山形新幹線」「山形線」と通称される

米沢事業場におけるPC組み立ての工程は、大きく3つに分かれるという。1つ目は部品の納品から必要な部品のピックアップまでの「部品工程」、2つ目が「組み立て工程」、最後にPCを箱に詰めて出荷する「箱詰/出荷工程」だ。

部品工程

部品工程では、近隣のサプライヤーの倉庫や工場などから部品が納品されてくる……のだが、部品は原則としてストックしていない。当日に製造するのに必要な部品が、「JIT(Just In Time)」で納品される仕組みだ。

米沢事業場(より正確に言うと当時のNEC傘下企業の国内工場)では、2000年から「TPS(Toyota Production System:トヨタ生産方式)」を採用した。部品納品がJIT方式なのも、TPSに基づく取り組みとなる。

完成品(製品)はもちろんのこと、部品でも“無駄な在庫”が積み上がらないようにすることで、効率の良い生産を実現している。

納品された部品だが、以前は人間が段ボールを手動で開けて、中の部品をトレイに移していたそうだ。しかし、今は効率を重視する観点から、自動で段ボールを開封する機械を作って、それが開けるようにしたという。

「段ボールを開けるだけ」という生産性にはあまり関係のない作業を人間がやらないで済むようになり、全体の効率が上がったそうだ。

部品は10ユニット単位で集めた後、「AGV(Automatic Guided Vehicle:無人搬送車)」に載せられて対象のラインに送られる。

組み立て工程

米沢事業場の工場は2つのフロアに分かれていて、1階には先ほど紹介した部品工程と、最後の出荷工程、そしてデスクトップPCとレノボ・ジャパンの一部製品の生産工程があり、2階にはNECブランドのノートPCの生産工程と、箱詰工程がある。

ノートPCの生産工程では複数のラインが稼働しており、それぞれのラインで異なるモデルを生産していた。とはいえ、各ラインは特定のモデルに特化しているわけではなく、需要や受注状況に応じて生産するモデルは変動する。

そのため、工場の関係者でも「どのラインでどのモデルが生産しているか」は実際のデータを見ないと分からないほどに効率を重視している。

異なるモデルの生産に対応するため、製品はコンベア方式で流れていく。また、工員が担当する作業場そのものを移動できるようにしてあり、柔軟に作業を進められる。

工員への指示は、全て「eSOP(電子作業指示書)」と呼ばれるシステムで行われる。

以前は紙ベースの作業指示書を使っていたそうだが、これをeSOPに切り替えたことで、工員が目の前で作業している機種に合った指示をディスプレイを通して表示できるようになった。必要な部品、行うべき作業がタイムリーに表示されるので、工員がミスをするリスクを軽減できる。

米沢事業場では生産ラインの標準化も進めており、セルラインは現在5〜7人で作業するようになっている。これは通常のセルラインに割り当てる人数としては多めなのだが、これは1人1人が担当する工程数を削減することで、新しい工員が入った時に覚えてラインに入るまでのリードタイムを減らすことつながった。結果として、全体の生産性も向上したという。

この事業場がある米沢市でも、人手不足は深刻な問題となりつつある。特に熟練工の引退が発生した時に、それを埋めるまでに時間を要するのが課題だった。そこで「熟練工という特別な職能に頼る」のではなく、「作業を可能な限り標準化して、誰でも短時間で慣れることができること」を重視してラインの設計を行っているとのことだ。

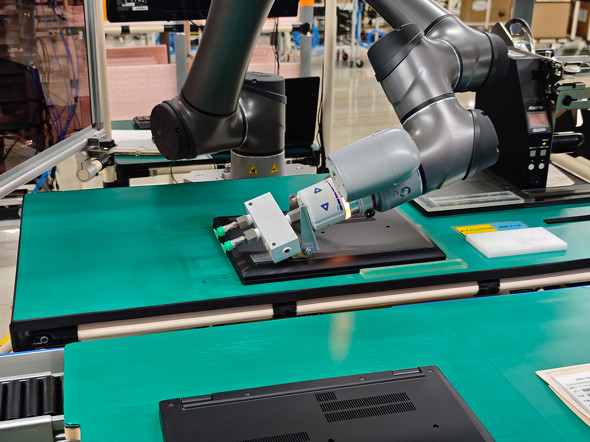

米沢事業場では作業の機械化にも努めており、「Project Ableze」(Ablezeは「燃えさかる」の意)という工場のスマート化(≒自動化)プロジェクトを進めている。

Lenovoからの提案もあり、Lenovoの全世界にある工場の中でも「スマート工場のパイロット」としての役割も与えられ、機械による自動化をより進めているという。既にパイロットラインは稼働済みで、今回の見学会ではノートPCの各種シール(型番/シリアルステッカーやWindowsのライセンスシールなど)を貼る作業が完全に機械に置きかえられていた。工員がノートPCを所定の位置に置くと、ロボットが寸分たがわない位置に貼っていく様子を確認できた。

現在、Project Ablezeは“第2期”のラインを構築中で、今後1年程度かけて稼働を開始し、より大規模な自動化を目指すという。塩入氏によると、現状45%程度のロボット化比率を60%に引き上げるのが目標だ。

関連記事

NEC、法人向けPCの販売業務をNECパーソナルコンピュータに移管

NEC、法人向けPCの販売業務をNECパーソナルコンピュータに移管

NECは、法人向けのNECブランド製PCの販売機能をNECパーソナルコンピュータに移管すると発表した。 NECPCの「VersaPro UltraLite タイプVY」が、約995gの軽さと最長40.2時間のバッテリー持ちを両立できた秘密は?

NECPCの「VersaPro UltraLite タイプVY」が、約995gの軽さと最長40.2時間のバッテリー持ちを両立できた秘密は?

NECパーソナルコンピュータが、新しい法人向けモバイルノートPC「VersaPro Ultra Lite タイプVY」を発表した。本モデルはNECPCが法人向け販売を“直接”手掛けるようになってから初めての新モデルということもあり、いろいろと気合いが入っている。 殿、無理でござる。「いや、なせばなる」――「LAVIE Pro Mobile」誕生秘話

殿、無理でござる。「いや、なせばなる」――「LAVIE Pro Mobile」誕生秘話

「最軽量だけ目指すのは意味がない、要は全てのバランスだ」。1つのPCが世に出るまで、さまざまな社内チームの意見がぶつかり合う。NECパーソナルコンピュータの開発陣が、自社のモバイルPC「LAVIE Pro Mobile」の誕生過程を振り返った。 ビジネス向けデスクトップPC「ThinkCentre」の国内生産でレノボが目指すこと

ビジネス向けデスクトップPC「ThinkCentre」の国内生産でレノボが目指すこと

レノボ・ジャパンが2015年の個人向けThinkPadシリーズに続き、法人向けのThinkCentreシリーズも山形県の米沢事業場で国内生産を開始する。その背景と今後に向けた取り組みをデビット社長に聞いた。 「オートメーション化は不可能」――NEC米沢事業場のものづくりを支える職人の手

「オートメーション化は不可能」――NEC米沢事業場のものづくりを支える職人の手

「LAVIE」や「ThinkPad」の直販モデルを生産する、NECレノボ・ジャパングループの生産拠点「米沢事業場」は、手作りによる生産が特徴だ。生産ラインの8割が女性ってホント?

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 6500円でデスクに新風! Thermalrightの小型液晶がヒット、背景にメモリ高騰? (2026年02月09日)

- ソニーが「Blu-ray Discレコーダー」の出荷と開発を終了 代替の録画手段はある? (2026年02月09日)

- 新ARグラス「XREAL 1S」を試す 解像度と輝度が向上、BOSEサウンドで没入感アップ “3D変換”も大きな魅力 (2026年02月10日)

- 元Appleのジョナサン・アイブが手掛けるフェラーリ初EVの内装デザイン公開 物理ボタンとデジタルの融合 (2026年02月10日)

- 32GBメモリが6万円切り、2TB SSDは3.3万円から 価格上昇が続くアキバで見つけた高コスパパーツ (2026年02月07日)

- カプセルトイ「手のひらネットワーク機器」に第4弾モデル (2026年02月09日)

- 改めて考える単眼カメラとモノラルスピーカー それでも「iPhone Air」を推したくなる理由 (2026年02月09日)

- ソニー、PCゲーマー向けの「DualSense」を3月5日に発売 USBケーブル付属 (2026年02月09日)

- 梅田の街がeスポーツに染まった3日間――「Osaka GeN Scramble」で見えた、地域とデバイスが融合する最新イベントの形 (2026年02月10日)

- もはや「光モノ」とは呼べない時代に――Corsairのタッチ液晶登場も即レア化 (2025年11月03日)