「VAIO SX14-R」の“ふるさと”見学記 ノジマグループ参画後も進化が続く“物作り”(2/4 ページ)

安曇野本社の生産工場は5ゾーン体制

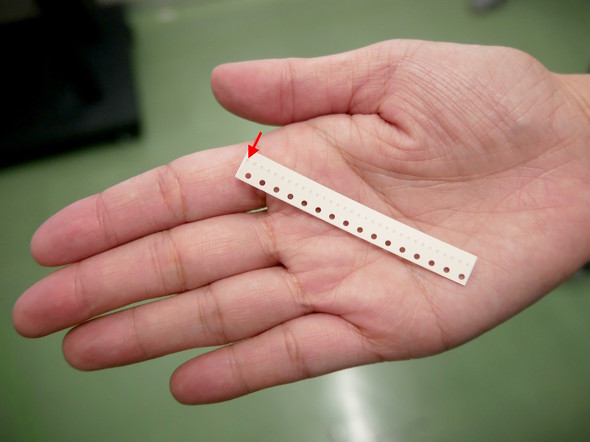

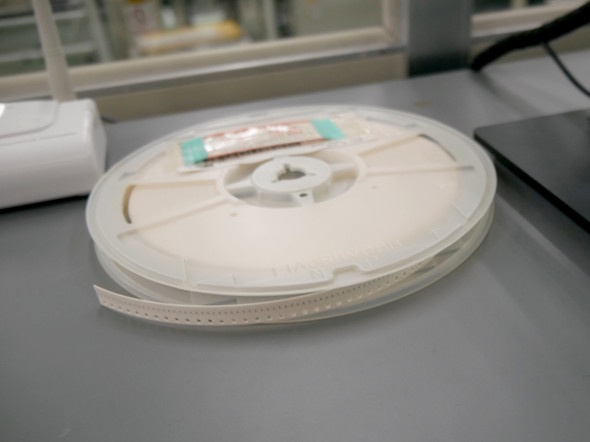

安曇野本社におけるVAIOの生産プロセスは、大きく分けると基板実装工程の「SMTゾーン」、接着加工工程の「ボンディングゾーン」、組み立て工程の「アセンブリゾーン」、検査工程の「インスペクションゾーン」、梱包(こんぽう)工程の「パッキングゾーン」の5つで構成されている。

生産は基本的に「受注生産」となっており、数百万通りの組み合わせが可能だ。VAIO SX14-Rを例にとると、キーボードだけでも「日本語配列/かな文字あり」「日本語配列/かな文字なし」「日本語配列/隠し刻印」「米国英語(US)配列/通常刻印」「US配列/隠し刻印」の5種類のオプションがある。もちろん、CPUやメモリ、ストレージ、ディスプレイ、本体カラー、OS、アプリ、ラベルなど、さまざまな組み合わせが可能だ。

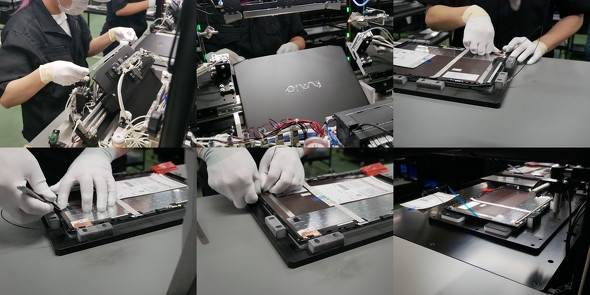

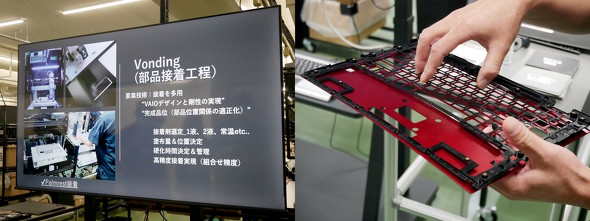

VAIOの特徴として、ボディーにおいて“接着”を多用し、デザインと剛性を両立している点が挙げられる。SX14-Rの場合、アルミニウムのパームレスト部に、キーボード関連のプラスチック部品を接着している。時間をかけて硬化する接着剤を使用しつつ、両面テープを併用することで剛性を高めている。ちなみに、本工程を担う「ボンディングゾーン」はBonding……ではなく、VAIOのVを用いた「Vonding」と表記される

VAIOの特徴として、ボディーにおいて“接着”を多用し、デザインと剛性を両立している点が挙げられる。SX14-Rの場合、アルミニウムのパームレスト部に、キーボード関連のプラスチック部品を接着している。時間をかけて硬化する接着剤を使用しつつ、両面テープを併用することで剛性を高めている。ちなみに、本工程を担う「ボンディングゾーン」はBonding……ではなく、VAIOのVを用いた「Vonding」と表記される数百万通りの組み合わせを確実に組み立てる工夫

仕様が異なるPCを1台単位で生産できるのが本社工場の特徴であり、オーダーに合わせて正しく作り、納期通りに届ける体制を構築している。

まず、オーダー情報を元に部品を発注する。部品は全てがバーコードで管理されており、「選択アシストシステム」によって倉庫内の棚でランプが点灯した部品をピックアップすれば良い仕組みだ。

アセンブリゾーン

液晶パネルの取り付けでは「取付アシスト」により、画面サイズに合わせて取り付け位置を調整できるようになっている。さらに「Check作業アシスト」では、画像情報をもとに、正しい位置に正しい部品が取り付けられているか、正しいラベルが正しく貼られているかといったことを自動確認できる。

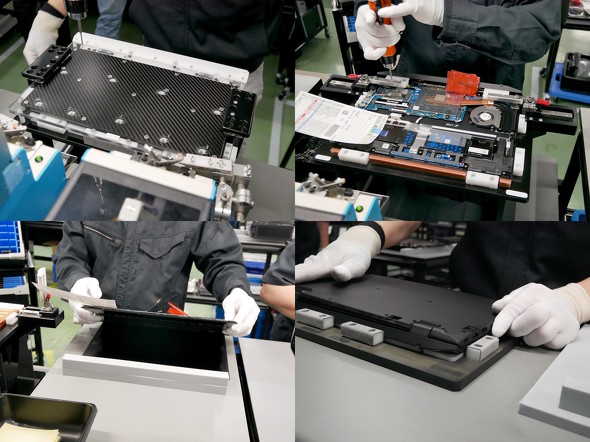

VAIO SX14-Rの基板はパームレスト側に実装される。基板のネジ止めを終えたら、SSDの取り付けを行っていく。SSDの容量は1台ごとに異なるので、間違えないように注意が必要だ。細かい部分はピンセットを使って取り付ける

VAIO SX14-Rの基板はパームレスト側に実装される。基板のネジ止めを終えたら、SSDの取り付けを行っていく。SSDの容量は1台ごとに異なるので、間違えないように注意が必要だ。細かい部分はピンセットを使って取り付けるアセンブリゾーンでは、「内観画像検査システム」を用いて1台あたり43項目/110点を検査している。さらに、「外観画像検査システム」では1台あたり19項目/140点を検査する。ネジや接続箇所、部材の欠品、誤った部材、キーの印字、貼り付けるべきラベルなどを、自社開発システムと画像認識によって注文通りになっているかチェック可能だ。

担当者によると、「随所で検査工程を取り入れることで、完成した時点では完全に正しい仕様で、正しく組み立てられている」という。「工程に関する全ての情報を可視化し、ダッシュボードに表示することで、データを元に気付きを得て、それを改善につなげるというサイクルを実現している」とのことだ。

工場では、ラインの稼働状況、生産計画、ラインごとのQCD(品質/コスト/納期)管理、生産の進捗(しんちょく)状況、ラインの使用電力量などのデータを収集している。さらに、生産工程に設置した約300台のカメラを使用してライブ映像を収集し、録画もしている。

これにより、製品に不具合が発生したり、作業者の組み立て方法に問題があったりする場合には、映像を元に改善を図ることができる。以前は、不具合が発生した際に仮説を元に想定される事象の検証を繰り返していたが、今は映像を利用することで解決に至る時間が大幅に短縮されたという。

関連記事

物作りのDNAで愉快に未来を作っていく――糸岡新体制が目指すVAIOの姿とは?

物作りのDNAで愉快に未来を作っていく――糸岡新体制が目指すVAIOの姿とは?

VAIOが報道関係者向けの企業説明会を開催した。今回の目玉は、糸岡健新社長の経営方針を聞けることにある。VAIOの“物作り”は、どのようになっていくのだろうか。 VAIOが現行モデルの「天板ロゴ」無償修理を実施 期間の定めなし

VAIOが現行モデルの「天板ロゴ」無償修理を実施 期間の定めなし

天板のロゴが剥がれたら無償で修理します――VAIOが「ロゴ品質保証宣言」を発表した。PCの機能には直結しない部分だがあ、メーカーとしてブランドを重要視することをアピールする狙いがある。 国産でもUSキーボードがいい! そんな人にお勧めしたいモバイルノートPC「VAIO SX14-R」

国産でもUSキーボードがいい! そんな人にお勧めしたいモバイルノートPC「VAIO SX14-R」

VAIOの「VAIO SX14-R」は、国産メーカーでは貴重なUSキーボードを選択できるモデルだ。その実態を実際に使って検証してみよう。 ノジマ傘下入りが決まった「VAIO」の物作りはどうなる? 安曇野の本社工場を見学して分かったこと

ノジマ傘下入りが決まった「VAIO」の物作りはどうなる? 安曇野の本社工場を見学して分かったこと

2025年1月からノジマグループに参画することが決まったVAIO。ノジマの傘下に入ることで、VAIOの“物作り”はどうなるのだろうか。ノジマグループ入りが発表された直後のVAIO本社を訪れ、工場を見学した感想を交えて考察する。

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 32GBメモリが6万円切り、2TB SSDは3.3万円から 価格上昇が続くアキバで見つけた高コスパパーツ (2026年02月07日)

- スパコン「富岳」×モーションキャプチャで見えた金メダルへの「空気のつかみ方」 (2026年02月08日)

- アドビが「Animateの販売終了」を撤回/メモリ高騰を受けRaspberry Piの一部モデルが再値上げ (2026年02月08日)

- ロジクールの「MX MASTER 4」とマウスパッドのセットが1万9400円に (2026年02月06日)

- 宅内ネットワーク環境の10G化に適した「TP-Link DS108X」が13%オフの4万803円に (2026年02月06日)

- JIS配列の2つ折りキーボード「Ewin 折りたたみ Bluetooth キーボード」が32%オフの2699円に (2026年02月06日)

- ソニーとTCLの合弁が意味する「新しいソニー」の完成形――ソニーが“家電企業”の殻を脱いだ日 (2026年02月06日)

- 自宅のどこでも本格サウンドが楽しめる「Bose SoundLink Home Bluetooth Speaker」が3.3万→2.3万円に (2026年02月05日)

- Insta360初ドローン「Antigravity A1」実機レポ 360度カメラが生む“空中を自由に見渡す”没入感とは? (2026年02月06日)

- NECPCが11.1型プレミアムAndroidタブレット「LAVIE Tab EX」を発表 16型スタンダードノートPCや液晶一体型デスクトップPCも (2026年02月03日)