エプソンが“環境配慮型”液晶パネル工場を公開:HTPSは北海道で作るといい!?(2/2 ページ)

多岐に渡る千歳事業所の環境活動

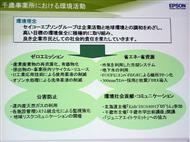

エプソンが千歳事業所において特に強調するのが環境への配慮だ。産業廃棄物の再資源化と有価物化、廃棄物の事業所内リサイクル・リユース、使用薬液の削減といった「ゼロエミッション」、外気を利用した冷却システム、地下水の利用、局所クリーン化、300ミリウェハと枚葉プロセスの導入による「省エネ・省資源」、道内産天然ガスの使用、各施設管理システム統合化による監視強化、地域リスクコミュニケーションの開催からなる「公害防止」、J8サミット支援などを含む「環境社会貢献・コミュニケーション」といった環境活動を実施している。

千歳事業所で特徴的なのが、北海道の自然を生かした冷却設備だ。HTPSパネルの製造は空気清浄度が確保されたクリーンルームで行われるが、部屋の温度と湿度を調整するために7〜8度の冷水を使って生産後の熱を取り除く必要がある。使用後の水は温度が上昇するので、一度水槽にためてから再利用するために冷却する仕組みだ。

従来は使用後の水の冷却に冷凍機を利用していたが、千歳事業所では冬場約4カ月間を北海道の外気(約マイナス15度)で冷却する「フリークーリング方式」を採用。冷水を作るための水槽(蓄熱槽)は「温かい水は上に、冷たい水は下に集まる」という性質を生かした縦型構造で、上部に温まった水、下部に冷たい水が循環するように工夫する一方、凍結しないようにファンを正逆運転させることが可能なクーリングタワーを用いるなど、省エネに努めている。

保有体積2000立方メートル、高さ27メートルの蓄熱槽は巨大な魔法瓶といったところ(写真=左)。真冬の−20度でも問題なく動くというクーリングタワー(写真=中央)。千歳事業所の屋上からは新千歳空港が一望できる(写真=右)

保有体積2000立方メートル、高さ27メートルの蓄熱槽は巨大な魔法瓶といったところ(写真=左)。真冬の−20度でも問題なく動くというクーリングタワー(写真=中央)。千歳事業所の屋上からは新千歳空港が一望できる(写真=右)製造プロセスを見直すことで、TFT液晶パネルの製造工程で必要な超純水の使用量を大幅に低減できたため、超純水の製造に必要なエネルギーや薬品の使用量も削減できたという。製造工程で使用された排水は処理設備で無害化され、下水道へ排出する。水質に異常がないかを24時間体制で監視し、異常が見られた場合は排出前に再度無害化の処理を行う。また、大気汚染防止のために貫流ボイラーを5台設置し、蒸気発生用ボイラーで使用する燃料には環境負荷の高い液体燃料を使わず、CO2、NOx、SOxの発生が少ない天然ガスを採用するなどの配慮を行っている。

排水処理の状況は24時間体制で監視される(写真=左)。排出物の分別にも積極的で、約30品目に渡る排出物の分別を行い、従業員への教育も実施している(写真=中央)。除雪機を備えているのは千歳事業所ならではだ(写真=右)

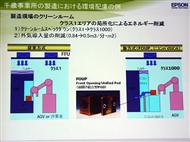

排水処理の状況は24時間体制で監視される(写真=左)。排出物の分別にも積極的で、約30品目に渡る排出物の分別を行い、従業員への教育も実施している(写真=中央)。除雪機を備えているのは千歳事業所ならではだ(写真=右)製造における環境配慮の例としては、300ミリウェハと枚葉プロセスの導入に加えて、クリーンルームの局所化が挙げられる。南諏訪事業所のクリーンルームは部屋全体が「クラス1(1立方フィートあたり0.5ミクロン以上の粒子が1個)」と高い水準を維持しており、空気清浄度を保つために相応のエネルギーも必要だった。

これに対して、千歳事業所では装置と製品を運搬する容器の「FOUP」のみを「クラス1」とし、それ以外の空間は「クラス1000(1立方フィートあたり0.5ミクロン以上の粒子が1000個)」に抑える「ミニエンバイロメント方式」を採用。空気清浄度を保つ必要があるエリアを局所化し、30%のエネルギー削減を実現したという。クリーンルーム内は天井に各製造ラインを結ぶ搬送システムが張り巡らされ、自動化による作業の効率化も図っている。

製造現場のクリーンルームでは、クラス1エリアの局所化によりエネルギーを削減している(写真=左、中央)。千歳事業所のクリーンルームは無人化が進んでおり、天井にボックス型の搬送システムを備えている(写真=右)

製造現場のクリーンルームでは、クラス1エリアの局所化によりエネルギーを削減している(写真=左、中央)。千歳事業所のクリーンルームは無人化が進んでおり、天井にボックス型の搬送システムを備えている(写真=右)今回は実際に製造ラインのTFT基板工程を見学できたが、写真撮影は許可されなかった(右上の製造ラインの写真はエプソンによる提供)。また、組み立て工程は見えない場所で行われ、詳細は公開されなかった。TFT基板工程は汎用の半導体製造装置を購入すれば、その流用でまかなえるが、組み立て工程は独自の技術やノウハウを生かした内製の装置を使っているため、他メーカーへの情報流出を防ぐためにも公開していないという。

奥が千歳事業所で使っている300ミリウェハ、手前が200ミリウェハ(写真=左)。装置と製品を運搬する容器のFOSBは、内部がクラス1エリアとなっている(写真=中央)。組み立て工程後に長野県内に運ばれ、実装工程を経たHTPSパネルモジュール(写真=右)

奥が千歳事業所で使っている300ミリウェハ、手前が200ミリウェハ(写真=左)。装置と製品を運搬する容器のFOSBは、内部がクラス1エリアとなっている(写真=中央)。組み立て工程後に長野県内に運ばれ、実装工程を経たHTPSパネルモジュール(写真=右)なお、千歳事業所のライン稼働率はほぼ100%とのことだが、工場内にはかなり空きスペースが残っていた。現状の建屋でクリーンルームは約3倍まで拡張できるほか、敷地内には同じ建屋をあと2つ用意できるだけの十分なスペースがあるという。「現時点で具体的な計画はないが、市場動向を見極めながら、将来的には3棟まで拡張していければと考えている」(溝口氏)

関連記事

「未来の地球を守るため」――エプソンが掲げる2050年の環境目標とは?

「未来の地球を守るため」――エプソンが掲げる2050年の環境目標とは?

エプソンは北海道洞爺湖サミットの開催に合わせて、千歳事業所で同社の環境活動をアピール。地域協力の一環として、J8サミットへの支援も行った。 使用済みインクカートリッジは郵便局へ――“里帰りプロジェクト”始動

使用済みインクカートリッジは郵便局へ――“里帰りプロジェクト”始動

プリンタメーカー6社と日本郵政グループは4月8日、プリンタの使用済みインクカートリッジを全国3638の郵便局で回収する共同プロジェクトを開始した。 コントラスト比50000:1のフルHDプロジェクター、セイコーエプソン

コントラスト比50000:1のフルHDプロジェクター、セイコーエプソン

セイコーエプソンがフルHD対応プロジェクターのハイエンド「EMP-TW2000」を発表。第7世代に進化したパネルと位相補完技術で50000:1のコントラスト比を実現した。 “65億人”を魅了する「世界陸上」の舞台裏

“65億人”を魅了する「世界陸上」の舞台裏

現在開催されている世界陸上2007では、各国のメディアを通じて世界中の人々へ情報を伝えるために、最先端のテクノロジーが活躍している。TV画面には映らない世界陸上の裏側をリポート。 かくして“つよインク”は生まれ変わる――エプソンのリサイクル工場見学

かくして“つよインク”は生まれ変わる――エプソンのリサイクル工場見学

過酷な開発競争の裏で、環境保全にも本気で取り組んでいるエプソン。同社のリサイクル工場では、毎日山のような使用済み製品が再資源化されている。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 32GBメモリが6万円切り、2TB SSDは3.3万円から 価格上昇が続くアキバで見つけた高コスパパーツ (2026年02月07日)

- 宅内ネットワーク環境の10G化に適した「TP-Link DS108X」が13%オフの4万803円に (2026年02月06日)

- ロジクールの「MX MASTER 4」とマウスパッドのセットが1万9400円に (2026年02月06日)

- ソニーとTCLの合弁が意味する「新しいソニー」の完成形――ソニーが“家電企業”の殻を脱いだ日 (2026年02月06日)

- 自宅のどこでも本格サウンドが楽しめる「Bose SoundLink Home Bluetooth Speaker」が3.3万→2.3万円に (2026年02月05日)

- JIS配列の2つ折りキーボード「Ewin 折りたたみ Bluetooth キーボード」が32%オフの2699円に (2026年02月06日)

- Insta360初ドローン「Antigravity A1」実機レポ 360度カメラが生む“空中を自由に見渡す”没入感とは? (2026年02月06日)

- マウスコンピューターやユニットコムの親会社「MCJ」がMBOで非上場化へ ベインキャピタル傘下のファンドがTOBを実施 (2026年02月06日)

- スパコン「富岳」×モーションキャプチャで見えた金メダルへの「空気のつかみ方」 (2026年02月08日)

- Surface RT「歴史的大失敗」の裏で何が? エプスタイン文書が示すMS元幹部の焦りと情報漏えい (2026年02月05日)