Intelの最新CPUを支えるテスターはロボと人力! マレーシアのキャンパスで行われていること:大人の社会科見学(3/4 ページ)

問題点が出る前の“対策”も研究しテル!

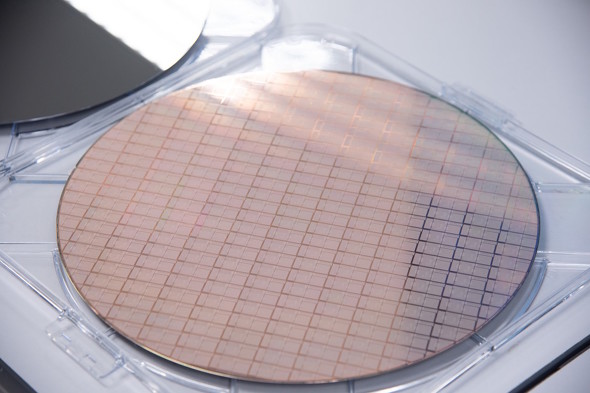

開発途中、あるいは量産初期段階の試作CPUは、うまく動作しなかったり、動作しているように見えても厳密なテストで不具合が見つかったりすることがある。ある程度量産が進み、出荷された製品の特定ロットにおいて芳しくない不具合が見つかる事例もある。

ペナンキャンパスには、そんな各種不具合を調査/分析する「Failue Analysis Lab(FAL)」が設置されている。

開発途中、あるいは量産試験中の試作CPUは、理論的な世界では“完璧”であっても、現実の物理世界において長く稼働することで当初は想定していなかった発熱や疲労が顕在化することがある。このラボではそのような事態が発生した際に、高度な専門知識を持ったエンジニアが、日々さまざまな計測機器とにらめっこをしつつ解析を行っている。

実際にどんな異常が起こり得るのかという具体例は、下に示した写真を見てほしい。

2台のテスト用PCで「3DMark」を実行してCPU内蔵GPUのテストを行っている様子。ポイントは画面のきらめいている部分で、下の画面が「正常」、上の画面が「異常」である。というのも、このきらめきは本来、別のオブジェクトによって遮蔽(しゃへい)されて表示されないはずのものなのだ。異常のある方のCPUでは、何らかの理由で深度判定ミスが起きているものと思われる

2台のテスト用PCで「3DMark」を実行してCPU内蔵GPUのテストを行っている様子。ポイントは画面のきらめいている部分で、下の画面が「正常」、上の画面が「異常」である。というのも、このきらめきは本来、別のオブジェクトによって遮蔽(しゃへい)されて表示されないはずのものなのだ。異常のある方のCPUでは、何らかの理由で深度判定ミスが起きているものと思われるCPUの「ボイド」「ヒロック」は顕微鏡で観察

Intelが得意なCPU製品に限らず、半導体デバイスというものは長時間連続稼働させるなどして電力負荷が掛かり続けると「エレクトロマイグレーション(Electromigration)」と呼ばれる現象が誘発されることがある。これは、半導体内部の微細な金属配線部に高い電気密度の電流を流し続けることで、配線部の金属原子が−極方向から+極方向へ移動してしまい、結果として「ボイド(空げき)」や「ヒロック(小規模な突起)」が発生してしまう現象をいう。

一方、半導体デバイスは、長時間連続稼働させた際に、局所的な発熱が大きくなりすぎると「ストレスマイグレーション(Stress-induced Migration)」が誘発されることもある。これは、半導体チップ内の微細な「金属配線部」と、樹脂系組成物を始めとする「絶縁層」との間で熱膨張率が異なることから、発熱時の膨張あるいは冷却時の収縮によって物理的な応力が働き、物理的な「破損(=ボイド)」が生じることをいう。

どちらにせよ、ボイドやヒロックの発生具合によっては配線の断線/短絡が起こったり抵抗値の変異が起こってしまうため、よくないことなのだ。

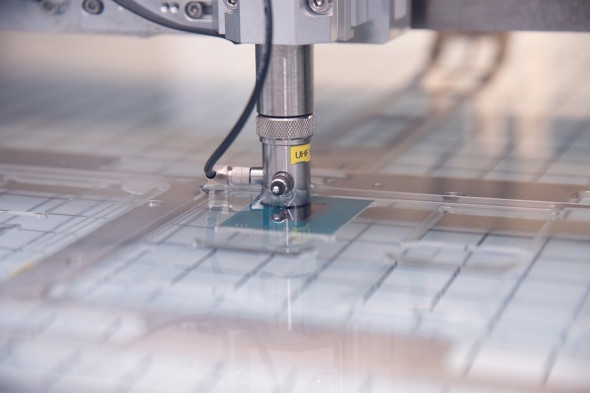

このようなボイド/ヒロックへの対処も、FALの仕事の1つである。このセクションで見つけた機材で興味深かったのが、超音波顕微鏡(SAM:Scanning Acoustic Microscope)だ。

超音波顕微鏡はCPUダイに対して超音波を当てて、その内部を超高解像度で観察できる顕微鏡だ。仕組み的には、病院にある「超音波(エコー)診断装置」とほぼ同じと考えていい。

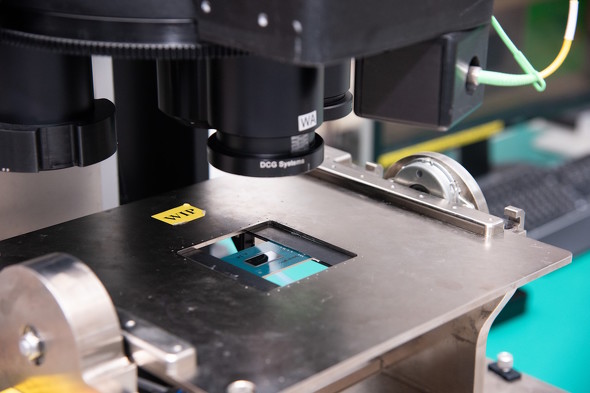

ここで疑問なのが「なぜ電子顕微鏡やX線顕微鏡を使わないのか?」ということだ。

まず、電子顕微鏡(SEM:Scanning Electron Microscope)だが、基本的にはダイの“表面”しか見られない。内部を見たい場合はCPUダイを破壊する必要がある。

そしてX線顕微鏡(XRM:X-Ray Microscope)は、CPUダイを破壊せずに観察できるという大きなメリットがある一方で、稼働時の消費電力が大きく、撮影者の身体への影響も考慮しなければならないという、無視できないデメリットもある。

その点、超音波顕微鏡はX線顕微鏡のようにダイの内部を破壊せずに観察できる上、X線顕微鏡と比べて価格は安く、消費電力も低い。加えて、CPUダイ(半導体)に通電している状態でも撮影できる。ゆえに、ボイド/ヒロックに関する調査で重用されているのだ。

ただし、超音波顕微鏡にもデメリットはある。それは撮影解像度だ。電子顕微鏡やX線顕微鏡と比べると、超音波顕微鏡の映像はどうしても解像度が低くなってしまい、細かい部分を観察したい場合に苦慮する可能性がある。

そこで実際の作業現場では、作業内容に応じて使う顕微鏡を変えている。

サーモグラフィーによる解析も実施

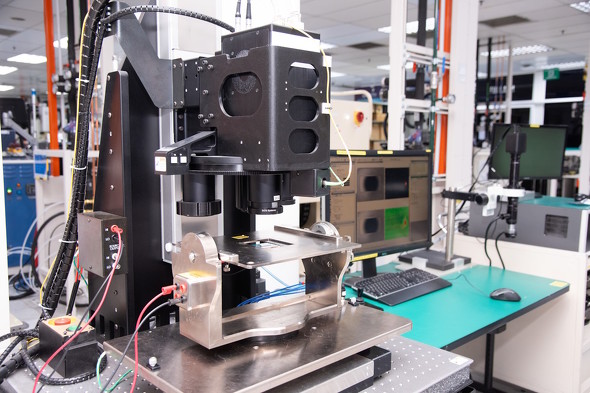

この他、FALでは「ロックインサーモグラフィー(LIT:Lock-in thermography)を用いた解析作業も行われていた。

ロックインサーモグラフィーは、高性能な赤外線カメラを使って、CPUダイ上の熱分布を計測し、熱変化を時間単位で記録できる装置だ。いうなれば「熱分布の動画撮影カメラ」である。

普通のサーモグラフィーと比べると、ロックインサーモグラフィーは測定対象に与える電力負荷の周波数と、撮影時の周波数をロックイン、つまり同期させることができる。これにより、1000分の1度単位の細かな温度測定を行える。

測定対象のCPUやデバイスに対して、特定の動作をさせたときの異常過熱などを分析するのに役に立つ装置というわけだ。

このように、FALではさまざまな機器を駆使して、測定対象のCPUを観察し、問題の原因の探求、あるいはトラブルを未然に防ぐための改良案を考案していく。ゆえに、かなりエンジニアリング志向の能力を持った作業員が求められる。

FALでの作業の様子も、動画があるのでチェックしてみてほしい。

次は、Intelが自社製品の品質を維持/向上するための取り組みを紹介しよう。

関連記事

CPUの型番はいつ決まる? どうやって決める? Intel最新CPUの作り方、みんなに見せちゃいます!

CPUの型番はいつ決まる? どうやって決める? Intel最新CPUの作り方、みんなに見せちゃいます!

IntelのCPUの多くは、マレーシアにある工場で作られている。同国で開催された報道関係者向けのイベントにおいて、同社がCPUを作る過程を公開したので、ガッツリと紹介したいと思う。 Intelの次世代CPUは「Core Ultraプロセッサ」として12月14日(米国太平洋時間)に正式発表

Intelの次世代CPUは「Core Ultraプロセッサ」として12月14日(米国太平洋時間)に正式発表

Intelが「Meteor Lake」として開発を進めてきた次世代CPUを「Core Ultraプロセッサ」として販売することを正式に発表した。詳細なスペック、ラインアップなどは12月14日(米国太平洋時間)に明らかとなる。 「Meteor Lake」はCPUコアが3種類!? Intelが次世代CPUの詳細を発表(前編)

「Meteor Lake」はCPUコアが3種類!? Intelが次世代CPUの詳細を発表(前編)

Intelが、次世代CPUとして2023年末に正式発表する予定の「Meteor Lake」のアーキテクチャ面での詳細を発表した。この記事では、CPUコアを備える「Compute Tile」と、高度な機能を複数搭載する「SoC Tile」にある“謎の新要素”について詳説する。 半導体生産で「委託」「受託」を両にらみ Intelが「IDM 2.0」構想を発表

半導体生産で「委託」「受託」を両にらみ Intelが「IDM 2.0」構想を発表

Intelが、新しい半導体生産方針「IDM 2.0」を発表した。自社生産を基本とする方針は堅持しつつ、ファウンドリーを活用した製品生産を拡大し、自らがファウンドリーとして生産を受託する事業も開始する。 Intel、GPUステータス計測ツール「PresentMon」β版を公開

Intel、GPUステータス計測ツール「PresentMon」β版を公開

米Intelは、GPUステータス計測ツール「PresentMon」β版の公開を開始した。

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- マウスの概念が変わる! ロジクールG「PRO X2 SUPERSTRIKE」が切り開く“身体感覚”と直結する新たなクリック体験 (2026年02月18日)

- Googleが「Pixel 10a」発表 499ドルでフラッグシップ級のAI機能を搭載 AirDropや衛星SOSも対応 (2026年02月19日)

- 日本初の限定Echo Dotは「ドラえもん」! 価格はあえての「1万1293円」 (2026年02月19日)

- 「UGREEN ワイヤレスHDMI送受信機」が25%オフの8999円に (2026年02月19日)

- 最大3画面出力と100W給電に対応した「UGREEN 14-in-1 ドッキングステーション」がセールで1万3990円に (2026年02月18日)

- ChatGPT連携で文章の要約や下書きもこなす電子ペーパーノート「iFLYTEK AINOTE Air 2」がセールで6万799円 (2026年02月18日)

- 5層の吸音材で極上のキータッチを実現した75%キーボード「EPOMAKER x Aula F75」が25%オフの1万490円に (2026年02月18日)

- 「UGREEN Revodok USB-C ハブ 6in1」が2000円で買える (2026年02月17日)

- 中小企業のビジネスPC調達は絶対に新品であるべきか? コスパを最大化する“中古/新古品”という選択肢の是非 (2026年02月19日)

- Copilot+ PCの「Dell 14 Plus」がセールで約12万円に (2026年02月19日)