ノジマ傘下入りが決まった「VAIO」の物作りはどうなる? 安曇野の本社工場を見学して分かったこと(6/6 ページ)

法人ユーザー向け「キッティングサービス」も本社工場で

法人ユーザーの拡大に合わせて、VAIOでは「キッティングサービス」も強化している。

キッティングサービスは、100台以上の同一機種を導入する法人ユーザーを対象に提供している。企業の利用環境に合わせて、OSやネットワークの設定、企業固有で利用するアプリなどをあらかじめセットアップした状態で出荷できる。企業では、導入時の煩わしいインストール/設定作業が不要になり、IT部門の負担を減らすことができる。

本社工場には専用キッティングルームも設置されており、法人向けビジネスの拡大に向けて、約5年前からエリアを拡張した。1日当たり100〜150台の設定に対応できる体制が整えられているという。この部屋には、VAIOの社員の中でも限られた担当者だけが入室できるようにしており、セキュリティ面の配慮も抜かりない。

加えて、7つの「お客さま専用ルーム」を設置し、VPN回線を使った環境を構築することで、隔離されたネットワーク環境で作業を進められるようにもしてある。

同社によると、キッティングサービスを利用する企業は法人ユーザーの3割程度にまで広がってきたという。

VAIOにおけるキッティングは、「開梱/専用OSインストール」「個別設定」「BIOS(UEFI)設定/梱包」の3つの作業に分類される。一般的に、キッティング作業は1人の作業者が全工程を行うことが多いが、VAIOでは各工程に専門の作業者を配置することで、作業の安定性と効率化、高品質を実現している。

正確性や効率性を高める工夫として、「コンピュータ名のバーコード化」「BIOSパスワードの専用設備での自動入力」にも対応しており、全数を自動で同一設定にそろえやすくしている。

顧客ごとの専用OSイメージの作成担当者にはOEM向けOSの開発(カスタマイズ)を経験したことのある人を当てたり、また、キッティング作業にはPCの組立工程を経験したことのある担当者を当てたりと、メーカー品質でのキッティングの実現にも工夫を凝らしている。

また、PCメーカーの国内生産拠点でキッティングを行うという強みを生かして、キッティング済みPCは安曇野の本社工場から直送される。これにより、初回導入時の保管や輸送費が不要となる。また、万が一故障した場合でも、修理部門との連携によって迅速に修理した上で、工場で再キッティングして配送することも可能だ。

本社工場でキッティングされたPCは、生産工程のノウハウを活用して「トレーサビリティー」を確保している。全工程の履歴が管理されているので、再キッティングの作業も容易に行える。

日本品質およびメーカー品質でキッティングを行えるのが特徴だ。

同じ工場内で修理を行うことが品質向上につながる

もう1つ、VAIOの本社工場は修理拠点としても機能することも特徴だ。

VAIO PCに不具合が生じた場合、個人ユーザーは電話、Webフォーム、チャットのいずれかで相談を行える。法人ユーザーの場合は、基本的に担当営業を通して対応することになる。

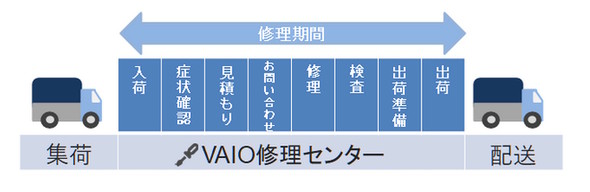

修理が必要と判断された場合、VAIO指定の輸送業者が資材を持参して、対象のPCをその場で梱包して回収し、修理拠点に配送する。修理は本社工場の他、山形県と千葉県の協力工場でも実施しており、本社工場は主に新しい機種の修理を担当している。「なぜ新機種中心か?」というと、同じ敷地内にある設計部門にすぐにフィードバックできるからだ。

修理拠点に到着した本体は「入荷工程」に回され、届いた本体や付属品の情報が「修理管理システム」に登録される。この時点で「製品管理タグ」が発行され、それをもとに修理工程全体が管理される。

次に本体(と付属品)は「切り分け工程」にやってくる。不具合の状況を解析した上で、ユーザーが指摘した状況を再現したりすることで、原因の特定を行い、修理が必要な箇所を絞り込む。

修理が保証規定の範囲内で行える場合、そのまま修理が続行される。保証規定の範囲外(有償修理または補償サービスの適用)となる修理については、コールセンターがユーザーに確認を取ってから修理を進めることになる。

なお、この切り分け工程では、部品グループ(部品の管理部門)への部品の発注と、修理工程への手配も担っている。

修理を続行する場合は、次に「修理工程」に運ばれる。ここで故障箇所の部品を交換し、修理完了後の検査も実施する。

ここでの検査は、組み立て工程で行っているものと同等で、修理箇所以外も併せてチェックされる。しっかりと検査してから出荷することは、こだわりポイントの1つだ。生産拠点と同じ場所で修理できる強みを生かしている。

検査後の「出荷工程」では、修理した本体と電源コードなどの付属品、紛失防止のために別の場所で管理していた書類などを“合流”させて梱包し、ユーザーの元に返送する。

通常修理の場合、修理拠点に到着してから修理を完了し出荷するまでの期間は「5日間」だという。

VAIOの本社工場を取材して、ここ数年で法人ユーザーへの販売比率が高まったことを受けて、“高い品質”に対する取り組みをさらに加速しているということを強く感じた。

VAIO Vision+やVAIO SX14-Rといった新製品では、生産現場において新たな手法を積極的に導入し、生産性や効率性の追求だけでなく、品質の向上も実現している。

VAIOの山野社長は「本社工場での高品質な物作りは、いままでと何も変わらない」というが、それはVAIOは今後もこれからも物作りの進化に向けた取り組みを止めないという宣言でもある。

そのことを強く実感できる工場見学だった。

関連記事

Core Ultra(シリーズ1)を搭載した「VAIO SX14-R」「VAIO Pro PK-R」が11月8日登場 最軽量構成は1kg切りで新色も用意

Core Ultra(シリーズ1)を搭載した「VAIO SX14-R」「VAIO Pro PK-R」が11月8日登場 最軽量構成は1kg切りで新色も用意

VAIOがCore Ultraプロセッサ(シリーズ1)を搭載する14型モバイルノートPCのフラグシップモデルを投入する。NPUを搭載することでWeb会議などをより快適にこなせることが特徴だ。 10年間“卒業”できなかったVAIOがノジマ傘下に入る理由

10年間“卒業”できなかったVAIOがノジマ傘下に入る理由

VAIOがノジマに買収される――PC業界で大きな話題になっている。ソニーからスピンオフしたPCメーカーはなぜ、家電量販店のグループ企業になるのだろうか。その理由を解説していく。 ノジマが約112億円でVAIOを子会社化 2025年1月6日付で(予定)

ノジマが約112億円でVAIOを子会社化 2025年1月6日付で(予定)

家電量販店のノジマが、VAIOを買収することになった。日本産業パートナーズ(JIP)傘下の持ち株会社を買収した上で、JIP傘下のファンドからもVAIO株式を取得することで約93%の株式を保有することになる。 「VAIO Vision+ 14」は異次元の軽さだった! VAIO入魂の新型モバイルディスプレイを試す

「VAIO Vision+ 14」は異次元の軽さだった! VAIO入魂の新型モバイルディスプレイを試す

モバイルディスプレイの普及が進んでいるが、ついにVAIOからも初の製品が登場した。公称重量約325gの意欲作「VAIO Vision+ 14」を細かく見ていこう。 「100万人に喜んでもらえるVAIO」に挑戦しよう! VAIOを触ったことがないのに社長になった山野氏のこだわり

「100万人に喜んでもらえるVAIO」に挑戦しよう! VAIOを触ったことがないのに社長になった山野氏のこだわり

コロナの5類感染症変更など、世の中の環境、経済状況や社会情勢が激変する昨今。急激な円安に伴う物価の上昇が続く中で、IT企業はどのような手を打っていくのだろうか。大河原克行氏によるインタビュー連載の第5回はVAIOだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 6500円でデスクに新風! Thermalrightの小型液晶がヒット、背景にメモリ高騰? (2026年02月09日)

- 新ARグラス「XREAL 1S」を試す 解像度と輝度が向上、BOSEサウンドで没入感アップ “3D変換”も大きな魅力 (2026年02月10日)

- ソニーが「Blu-ray Discレコーダー」の出荷と開発を終了 代替の録画手段はある? (2026年02月09日)

- 元Appleのジョナサン・アイブが手掛けるフェラーリ初EVの内装デザイン公開 物理ボタンとデジタルの融合 (2026年02月10日)

- 32GBメモリが6万円切り、2TB SSDは3.3万円から 価格上昇が続くアキバで見つけた高コスパパーツ (2026年02月07日)

- カプセルトイ「手のひらネットワーク機器」に第4弾モデル (2026年02月09日)

- 改めて考える単眼カメラとモノラルスピーカー それでも「iPhone Air」を推したくなる理由 (2026年02月09日)

- 梅田の街がeスポーツに染まった3日間――「Osaka GeN Scramble」で見えた、地域とデバイスが融合する最新イベントの形 (2026年02月10日)

- ソニー、PCゲーマー向けの「DualSense」を3月5日に発売 USBケーブル付属 (2026年02月09日)

- もはや「光モノ」とは呼べない時代に――Corsairのタッチ液晶登場も即レア化 (2025年11月03日)