思った以上に進化していたHPの「3Dプリンタ」 その生まれ故郷「HP Parts Manufacturing Labs」を見学してきた(3/3 ページ)

3Dプリンタが30台以上ずらっと並ぶ研究開発施設

HP Parts Manufacturing Labsの敷地面積は1200m2ほどで、その中で30台以上のポリマー/金属3Dプリンタが稼働している。

建物そのものは2階建てになっており、1階がラボ、2階がオフィスという構造だ。ラボは3Dプリンタが動いているエリアと、ラボで働いている研究者がいるエリアで完全に分離されている。

3Dプリンタが動いているエリアはエアフローなども含めて完全に分離されており、研究者が常駐するエリアには3Dプリンタや研究機器が発する音などは漏れてこない。

2階からHP Parts Manufacturing Labsを俯瞰(ふかん)で眺める。少し分かりづらいが、写真の右寄りにあるガラス窓/扉の内側に3Dプリンタが設置されており、その外側に研究員の研究スペースが設置されている。なお、ラボ内の騒音はオフィス/研究スペースには漏れない防音設計で、従業員の健康にもしっかり配慮がされている(写真提供:HP)

2階からHP Parts Manufacturing Labsを俯瞰(ふかん)で眺める。少し分かりづらいが、写真の右寄りにあるガラス窓/扉の内側に3Dプリンタが設置されており、その外側に研究員の研究スペースが設置されている。なお、ラボ内の騒音はオフィス/研究スペースには漏れない防音設計で、従業員の健康にもしっかり配慮がされている(写真提供:HP)ラボはポリマー系の3Dプリンタ(Jet Fusionシリーズ)の区域と、メタル系の3Dプリンタ(Metal Fusionシリーズ)の区域に分けられている。

見学当時、ポリマーのエリアでは3Dプリンタに格納される「ワゴン」を自動排出する機能のテストが行われていた。3Dプリンタはワゴンの中にパウダーの層を重ねていき、その層1つ1つに印刷していくことで立体物を生成していく。その生成にはそれなりの時間がかかるが、作業が終了し次第、ワゴンを自動で排出できるようにすることで、生産性を向上できるというわけだ。

最終的にワゴンの交換まで自動で行えるようにすれば、生産自体の完全自動化も可能となる。このテストは、将来的な「生産の自動化」を視野に入れた開発の一環として行っているそうだ。

「持続可能な3Dプリンティング」を目指して、Parts Manufacturing Labsではパウダーの再利用も行われている。

3Dプリンタでは、ワゴンにパウダーを敷き詰めて一層一層印刷していく。そしてパウダーを取り除くと立体物が姿を見せる。これは先述の通りだが、見方を変えると、固まらないパウダーは無駄になってしまうということでもある。

そこで最終工程で吸い取ったパウダーの一部を、再利用する取り組みを進めているというわけだ。本ラボでは、新品のパウダーを2割、再利用パウダーを8割という利用比率とすることで、無駄による環境への負荷を抑えている。

ラボでは新しいアプリに関するテスト、3Dプリンタを製品の量産に利用する際に必要な検証、品質や耐久性などの実証も行われている。これらの結果は、3Dプリンタを利用する顧客企業にも共有されているという。

活躍の場が広がる3Dプリンタ 身近なアイテムに使われているかも

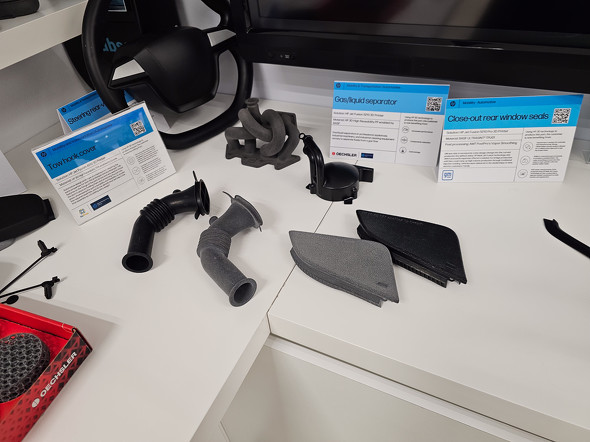

HPがバルセロナで研究/開発している3Dプリンタは、年々適用範囲が広がっている。既に紹介した事例以外にも、例えば靴の中敷きや底部を3Dプリンタで作るという取り組みがなされている。

フランスのスポーツ/アウトドア用品メーカーのDecathlon(デカトロン)は、「HP Jet Fusion 5200 3D Printer」を使ってスポーツシューズの底部にあるミッドソールとアウトソールを作る取り組みを公表済みだ。靴の底部には衝撃吸収性能を求められるが、その点はBASF製の専用パウダー「BSAF Ultrasint TPU01」で解消している。

個人的には、義肢が3Dプリンタで製造されることにはとても納得が行った一方で、メガネフレームや義歯を3Dプリンタで製造するというのは意外に思った。

しかし、いわれてみれば、メガネフレームにせよ、義歯にせよ、個人に最適化する必要があるものであり、それを3Dプリンタで製造するというのは理にかなった話ではある。その意味で、3Dプリンタの可能性は果てしないと感じた。

日本では3Dプリンタの活用がどのように進むのだろうか。やはり、日本最大の産業である自動車産業が鍵を握っているように思える。

ミネック氏によれば、先に挙げたVolkswargenだけでなく、GM(ゼネラルモーターズ)もHP製3Dプリンタを利用して商用製品の生産に取り組んでおり、その事例は増加傾向にあるそうだ。日本の自動車メーカーでも、3Dプリンタを活用する動きが出てくるのは時間の問題だろう。

その意味で、いつメタル3Dプリンタを日本市場に投入するのかを含めて、日本HPと3Dプリンタの動向には要注目だ。

関連記事

「見たまま印刷」から「AIで望み通りに印刷」へ――HPの新プリンタソフトウェアが革命を起こしそうな件

「見たまま印刷」から「AIで望み通りに印刷」へ――HPの新プリンタソフトウェアが革命を起こしそうな件

HPが3月6日と7日(米国太平洋時間)に開催した年次イベント「HP Amplify Partner Conference 2024」では、同社の戦略が語られた他、同社にパートナー企業のCEOも登壇するなど一定の盛り上がりを見せた。NVIDIAのジェンスン・フアンCEOやAMDのリサ・スーCEOも登場したのだが、個人的に一番注目したいのが「プリンタソフトウェア」だ。 最新の光造形3Dプリンタ「UniFormation GKtwo 12K」を使ってみた ビジネスパーソンとして知っておきたい技術

最新の光造形3Dプリンタ「UniFormation GKtwo 12K」を使ってみた ビジネスパーソンとして知っておきたい技術

企業や組織のIT部門を支援してきた石黒直樹氏が、実際に使っていて仕事に役立つと思ったものや、これから登場する新製品、新サービスをいち早く試してレビューする連載。 社会課題への適応も求められる中で日本HPが重視すること

社会課題への適応も求められる中で日本HPが重視すること

コロナ禍以降も、経済環境や社会情勢が激変する2022年。さらに急激な円安が進む中でIT企業はどのような手を打っていくのだろうか。大河原克行氏によるインタビュー連載は、日本HPの後編をお届けする。 HP、大容量インクタンクを採用したA4インクジェットプリンタ

HP、大容量インクタンクを採用したA4インクジェットプリンタ

日本HPは、大容量インクタンクを標準搭載したA4出力対応インクジェットプリンタ「HP Smart Tank」シリーズを発表した。 インクジェットはまだまだ進化する エプソンの碓井会長が語るマイクロピエゾからPrecisionCoreへの歩み

インクジェットはまだまだ進化する エプソンの碓井会長が語るマイクロピエゾからPrecisionCoreへの歩み

新型コロナウイルスの5類感染症変更など、世の中の環境、経済状況や社会情勢が激変する昨今。続く円安や物価上昇の中で、IT企業はどのような手を打っていくのだろうか。大河原克行氏によるインタビュー連載の第6回はセイコーエプソンだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 6500円でデスクに新風! Thermalrightの小型液晶がヒット、背景にメモリ高騰? (2026年02月09日)

- 改めて考える単眼カメラとモノラルスピーカー それでも「iPhone Air」を推したくなる理由 (2026年02月09日)

- 32GBメモリが6万円切り、2TB SSDは3.3万円から 価格上昇が続くアキバで見つけた高コスパパーツ (2026年02月07日)

- ソニーが「Blu-ray Discレコーダー」の出荷と開発を終了 代替の録画手段はある? (2026年02月09日)

- ソニー、PCゲーマー向けの「DualSense」を3月5日に発売 USBケーブル付属 (2026年02月09日)

- アドビが「Animateの販売終了」を撤回/メモリ高騰を受けRaspberry Piの一部モデルが再値上げ (2026年02月08日)

- カプセルトイ「手のひらネットワーク機器」に第4弾モデル (2026年02月09日)

- スパコン「富岳」×モーションキャプチャで見えた金メダルへの「空気のつかみ方」 (2026年02月08日)

- 新ARグラス「XREAL 1S」を試す 解像度と輝度が向上、BOSEサウンドで没入感アップ “3D変換”も大きな魅力 (2026年02月10日)

- ソニーとTCLの合弁が意味する「新しいソニー」の完成形――ソニーが“家電企業”の殻を脱いだ日 (2026年02月06日)