Z2から約0.9ミリ薄く、約11グラム軽くできた秘密とは?――「Xperia Z3」の中身はこうなっている:開発陣に聞く「Xperia Z3」(1)

ソニーモバイルコミュニケーションズのXperia Zシリーズは、「One Sony」をコンセプトに、ソニーが持つ技術を結集させたスマートフォンだ。日本では2014年10〜11月に発売された「Xperia Z3」は、カメラ、オーディオ、ディスプレイの完成度をさらに高めたモデルに仕上がっている。カメラはISO12800でさらに高感度な撮影が可能になり、オーディオでは単体でハイレゾ音源の再生が可能になった。デザインもより洗練され、金属とガラスの美しさを体感できる。ホワイトを全面に出した本体色も目を引く。

Xperiaシリーズとしては初めて、NTTドコモ、KDDI、ソフトバンクモバイルの3キャリアから発売されることも話題を集めた。また、ドコモからは小型の「Xperia Z3 Compact SO-02G」も発売されている。iPhone 6/6 Plusと同様、2014年秋冬モデルのヒット商品になりつつあるXperia Z3は、どのようなこだわりを持って開発されたのか。ソニーモバイルの開発陣に話を聞いた。第1回では商品企画と機構設計に焦点を当てる。

左から、オーディオ設計担当の池田氏、商品企画担当の内田氏、カメラ設計担当の荻原氏(写真=左)。左から、機構設計担当の青木氏とデザイン担当の鈴木氏(写真=右)。次回からはデザイン、カメラ、オーディオの話も掲載していく予定だ

左から、オーディオ設計担当の池田氏、商品企画担当の内田氏、カメラ設計担当の荻原氏(写真=左)。左から、機構設計担当の青木氏とデザイン担当の鈴木氏(写真=右)。次回からはデザイン、カメラ、オーディオの話も掲載していく予定だデザインの変更とカラーの見せ方にこだわった

Xperia Z3は、Xperia Zから数えると、4世代目のフラッグシップモデルとなる。日本では2013年10月にXperia Z1、2014年5月にXperia Z2、そして10月にXperia Z3が発売と、半年でモデルチェンジをするペースで開発を続けている。商品企画担当の内田氏によると、Xperia Z3では「ID(デザイン)の変更とカラーの見せ方をこだわった」という。

「持っていただければ、前のモデル(Xperia Z2)と比べて薄く軽くなったことが分かります。日々、デザインや設計担当者と議論を重ね、約1ミリ薄く、約10グラム軽量化できたことが大きいですね」と内田氏は手応えを話す。そのうえでディテールにもこだわり、カメラのモジュールを新規で開発して薄くすることで、フラットなボディを維持している。

カラーバリエーションでは、これまでのXperia Zシリーズとは異なり、「ホワイト」はディスプレイ面も白く塗装されている。この白いベゼルは、(Androidの)初代Xperiaである「Xperia X10」、日本ではドコモから発売された「Xperia SO-01B」で採用していたが、Xperia Zシリーズでは初めてとなる。内田氏によると、白いベゼルを求める声は、これまでも挙がっていたそうで、今回実現できたことで、「フェイスが変わり、女性の方にも広く手に取っていただけるようになった」と手応えを話す。

カッパーやシルバーグリーンも、これまでのXperiaにはない色で、「正直、市場の反応に不安なところはあった」(内田氏)ものの、IFA 2014での発表では好評だったという。ここで発表された4色を、日本でもそのまま展開することになった。

「スマートフォンの課題といわれていた」(内田氏)というバッテリーも、Xperia Z3ではソニーモバイルの基準で「2日間持つ」レベルに到達したという。

ディスプレイの輝度も従来モデルから上がり、より明るく見やすくなった。さらに、明るさが上がると、コントラストも上げてチューニングする新しいアルゴリズムをXperia Z3から搭載している。実際にZ2からZ3に乗り換えて使ってみても、視認性が大きく向上していると感じる。

ソニーの資産を生かした取り組み(One Sony)では、カメラやオーディオの進化に加え、Xperia Z3ではスマートフォン上でPlayStation 4のゲームをプレイできる「PS4 リモートプレイ」が利用できるようになった。「コアな人にはとても喜んでいただいた。今まで自分の家の中でしかできないゲームが、モバイルでも(遊べるようになり)、かつコントローラーを使えば振動も味わえる。他社にはない優位性です」と内田氏は自信を見せる。

部品の薄型化に伴い、接着方法を工夫

以上、内田氏から全体でこだわったところを聞いたが、ここからは、それぞれの分野で、より突っ込んだお話を聞いていく。まずは、機構設計の秘密からひもといていきたい。Xperia ZからXperia Z1で大きく重くなってから、Xperia Z2→Xperia Z3と世代を経るごとに薄く、軽くなっている。Xperia Z3は、Z2と比べて約0.9ミリ薄くなり(約8.2ミリから約7.3ミリ)、約11グラム(約163グラムから約152グラム)軽くなっている(※ソフトバンクが計測した数値は厚さ約7.4ミリ、重さ約154グラム)。

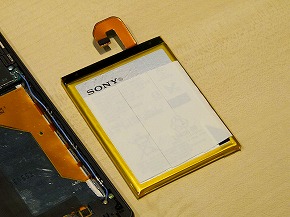

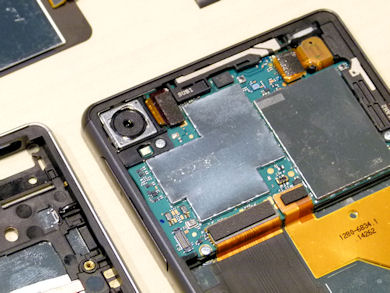

機構設計担当の青木氏によると、Xperia Z3では液晶モジュール、ガラス、カメラモジュール、バッテリーなど、さまざまな部品が薄くなっている。それでいて、Xperia Z2と同様にIPX5/8の防水性能を確保することが難しかったという。浸水しないよう、側面の金属と内側のフレームに両面テープを貼る必要があるのだが、本体が薄くなると、この両面テープが細くなってしまい、浸水を防げなくなってしまうという。そこで、今回は接着剤を使い、機械で貼り合わせることにした。

この接着剤を精密に貼り合わせることは、特に苦労したそうだ。「接着剤を付けるのは、過去の機種でも部分的にやっていましたが、Xperia Z3ではメインで使っています。接着剤は水物なので、途切れて水が入ったり、はみ出したりという問題も出てきます」(青木氏)

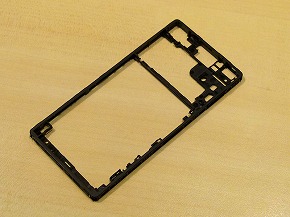

さらに、Xperia Z3は幅がZ2の73ミリから1ミリ細い72ミリへと細くしつつ、画面サイズは5.2型をキープしている。つまりベゼルがより細くなっているので、内部のフレームとガラスを貼り合わせるのも、従来と同じ両面テープを用いることが難しくなった。そこで今回は特殊な両面テープを使い、熱でガラスと筐体を貼り合わせるという手法を用いている。この両面テープをフレームに貼ってガラスを載せて、上からレーザーを照射すると、熱でテープが溶けて接着される仕組みだ。この手法により、細い筐体とガラスを貼り合わせることに成功した。「今までよりも幅は細くなっていますが、強度や防水性能は確保できています」(青木氏)

内側のフレームに樹脂を使って軽量化に成功

Xperia Z2から約11グラム軽くできたのは、部品が薄くなったことに加え、内側のフレームに樹脂を使っていることが大きい。Xperia Z3ではアルミ板から削り出したメタルフレームを採用している……のだが、金属を使っているのは外側のみで、実際は樹脂フレームに薄型のアルミ素材を貼り合わせた形となっている。Xperia Z1はフレーム全体が金属だったので、約171グラムもの重さになってしまった。ちなみにXperia Z2では、メタルフレームと樹脂を一体成型させた「インサートモールディング」を採用したことで、Z1よりは軽くなった。

Xperia Z3とXperia Z1/Z2の外観には、もう1つ大きな違いがある。Xperia Z1/Z2では側面の金属とガラスの間に樹脂があり、端末を落下させた際に衝撃を吸収する役割を担っていた。一方、Xperia Z3では金属とガラスが密接しており、間に樹脂はない。となると、端末を落としたときにガラスが割れやすくなってしまうのでは……と心配になるが、青木氏によると、両面テープの強度も上がっているので、耐久性は問題ないという。どういうことか?

「ガラスと金属の間の樹脂をなくした場合、今までの接着力のままだと、落下したときにガラスが硬い金属に当たってガラスが割れる懸念がありました。今回は両面テープの接着力を強くしたことで、その問題がクリアになったので、初めて間の樹脂をなくすことができました」(青木氏)ということだ。

ガラス面を垂直に落下させると、さすがに割れるリスクは高まりそうだが、「社内の(耐久性の)基準はクリアしている」(青木氏)とのこと。また、Xperia Z3ではZ2と同様の強化ガラスを採用している。もちろん飛散防止フィルムは貼られていない。

実は金属成分も混ざっている強化樹脂

4隅に強化樹脂を用いているのも見逃せないポイントだ。この樹脂、実は「塗装をしていない」(青木氏)のだとか。つまり材料そのままの色で、さらに「周りの金属と見た目をなるべく合わせるために金属の成分を入れている」(青木氏)という。これが「強化」たるゆえんだ。キズも付きにくいし、キズが付いても(塗装していないので)はげることもない。

この強化樹脂の生成も苦労した部分だ。デザイン担当の鈴木氏は「メタリックの粒子を均一に流すことが難しいんです。ある部分だけ粒子が多かったりすると、模様のように目立ってしまいます。金属は、それなりに輝度があるものを混ぜないといけません。少なくすると(模様が出る)リスクは減りますが、それだといかにも樹脂という感じになってしまいます」と話す。金属の割合は「ほんのちょっと」(青木氏)で、もともとが透明の樹脂に金属を混ぜているそうだ。

次回はデザインやカラーについて、お話をうかがいます。

関連キーワード

Xperia Z3 SO-01G | Xperia Z3 SOL26 | Xperia Z3 | ソニー | Xperia Z1 | Xperia Z2 | ソニーモバイルコミュニケーションズ | フラッグシップ | Xperia Z3 Compact SO-02G | 防水 | XPERIA X10 | 開発陣に聞く

関連記事

Z1とここまで違う――「Xperia Z2」の高剛性と軽量化を両立させた“新技術”

Z1とここまで違う――「Xperia Z2」の高剛性と軽量化を両立させた“新技術”

Xperia Z2は、ガラスパネルと金属フレームを使ったデザインをZ1から継承しているが、Z2ではさらに一歩踏み込んだ工夫を施している。そこで大きなカギを握る手法とは? Xperia Z2のインタビュー第1回では、デザインと機構設計の裏話をお届けする。 Z2/Z1との外観の違いは? 片手でもいける?――「Xperia Z3」に触れて感じたこと

Z2/Z1との外観の違いは? 片手でもいける?――「Xperia Z3」に触れて感じたこと

Xperia Z3の気になるポイントをさまざまな角度からレビューしていくロードテストを開始。第2回では、Xperia Z2/Z1との外観の違いや、持ちやすさ、実際に触って感じたことをお伝えしたい。 カメラやオーディオだけじゃない――「Xperia Z3」で追加された新機能まとめ

カメラやオーディオだけじゃない――「Xperia Z3」で追加された新機能まとめ

Xperia Z3の気になるポイントをさまざまな角度からレビューしていくロードテストを開始。第1回では、Xperia Z2から進化した部分を調べた。 アプリが多彩になり、さらに暗所に強くなった「Xperia Z3」のカメラ――iPhone 6 Plusとの比較も

アプリが多彩になり、さらに暗所に強くなった「Xperia Z3」のカメラ――iPhone 6 Plusとの比較も

3キャリアから出そろった「Xperia Z3」。ソニー自慢のカメラ性能はどこが進化したのか? iPhone 6 Plusとも比較しながらその実力を試してみた。 ソフトバンクの「Xperia Z3」を写真で速攻チェック

ソフトバンクの「Xperia Z3」を写真で速攻チェック

ソフトバンクモバイルが発表したことで、3キャリアから発売されることとなった「Xperia Z3」。“ソフトバンクモデル”の実機を触ってきたので、さっそく写真で見ていこう。 写真で解説する「Xperia Z3 SO-01G」「Xperia Z3 Compact SO-02G」(外観編)

写真で解説する「Xperia Z3 SO-01G」「Xperia Z3 Compact SO-02G」(外観編)

ドコモの2014年冬モデルとして登場する「Xperia Z3 SO-01G」と「Xperia Z3 Compact SO-02G」。発売はZ3が10月23日、Z3 Compactが11月中旬を予定しており、購入を検討している人も多いだろう。あらためて、2モデルの要点をチェックしておきたい。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- ガストで人を介さず「テーブル決済」、食い逃げ対策はあるのか? すかいらーくに聞いた安心の仕組み (2026年02月21日)

- 米Orbic、日本市場から事実上の撤退か オービックとの商標訴訟に敗訴、法人登記も抹消 (2026年02月22日)

- ガストの「テーブル決済」をPayPayで試してみた 便利だけど思わぬワナも (2024年04月14日)

- 「Pixel 10a」は何が進化した? 「Pixel 9a」「Pixel 10」とスペックを比較 “aシリーズ初”の機能も (2026年02月19日)

- LTE(4G)にもケータイはあります!! (2026年02月21日)

- ソフトバンクが「iPhone 16e」「Galaxy S25/S25 Ultra」を価格改定 月1円から (2026年02月20日)

- iOSとAndroidで「eSIMクイック転送」がついに解禁 iPhoneとPixelで検証、OSの壁はなぜ越えられた? (2026年02月21日)

- 「ポケモンGO」のバトルシステムを大幅改修 通信環境や端末差による「不整合」を解消へ (2026年02月20日)

- povo2.0の「サブスクトッピング」はどれだけお得? ahamoやLINEMOと比較 安く使うなら“長期”もアリ (2026年02月20日)

- 「Google Pixel 10a」発表 ディスプレイを強化、アウトカメラがフラットに 4色を実機でチェック (2026年02月19日)