11.6型「LAVIE Hybrid ZERO」に匠が込めた“燃え上がる魂”(前編):ただ「軽い」だけじゃない(2/3 ページ)

常識を打ち破るため、燃え上がる技術者の魂

11.6型のHybrid ZEROには、今まで13.3型モデルの開発で培ってきた技術が生かされている。しかし、デタッチャブルPCという今までとは「違う」ものにチャレンジするに当たり、苦労も相当にあったようだ。

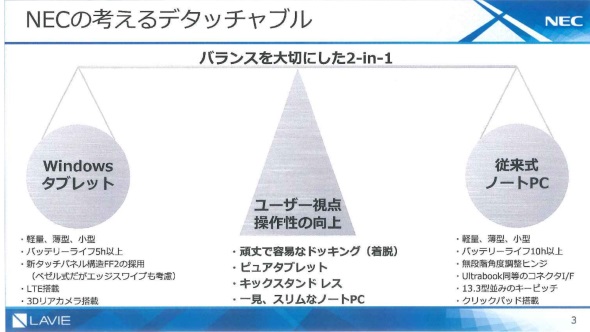

ボディ形状面では、13.3型と同じ360度画面回転構造では重量が増し、やみくもにデタッチャブルにしても重量が増してしまうという「常識」があるという。また、Windows PCはアーキテクチャ面で、SoC(※)を使うスマートフォンや他OSのタブレットよりも軽量化に不利であるという「常識」もあるという。11.6型のHybrid ZEROは、ハードウェアによるライフスタイルの変革を志向し、「技術で『常識』を覆す」ことを目標に開発が進められた。

※SoC(System on Chip):1つのチップ上に、システム動作に必要な機能(CPU、GPU、メモリなど)を詰め込んだもの

「従来PCとしての使い勝手を壊さないWindowsタブレット」として、軽量化・小型化・薄型化はもとより、バッテリー持ちの改善、LTEモデムやRealSenseカメラといった利便性を高める新機能の搭載にもこだわった。ただし、タブレット側にはフルサイズのUSB(Type-A)端子はあえて搭載せず(Type-C端子は搭載)、モバイルパワーキーボード側に搭載するなど、妥協を極力しないための割り切りは行っている。

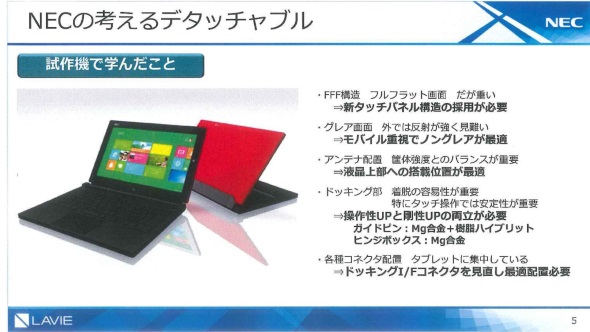

11.6型の開発に当たり作成された試作機は、13.3型モデルの第3世代の軽量化技術を適用してもタブレット単体で500グラム、キーボードセットで約1000グラム(1キロ)と、「満足の行く出来ではなかった」(梅津氏)。特に、「重量面ではダイエットが必要」(同)な状態で、ここを出発点にさまざまな課題を解決していくことになる。

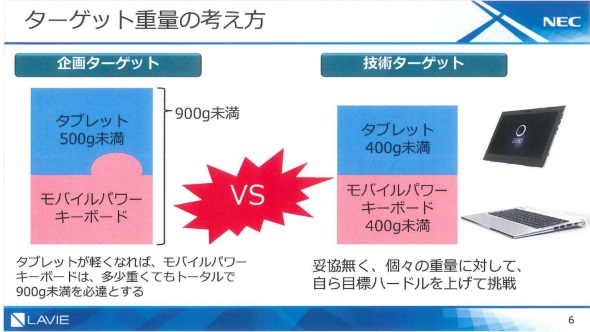

課題は大きく「タッチパネル」「画面」「アンテナ」「ドッキング構造」「コネクタ配列」の5つに分けられた。また、企画上の目標重量はキーボード込みで「900グラム未満」だったが、技術陣はそれに妥協することなく、さらなる軽量化を志向することになった

しかしながら、「薄い」「軽い」「頑丈」を同時に実現しようとすると、何らかの「トレードオフ(取捨選択)」を迫られる可能性もある。それを回避すべく、NEC PCの開発スタッフは「匠(たくみ)の技」を駆使している。

タッチパネル・液晶:複数の技術を凝らして軽量・薄型化 剛性不足にも対処あり

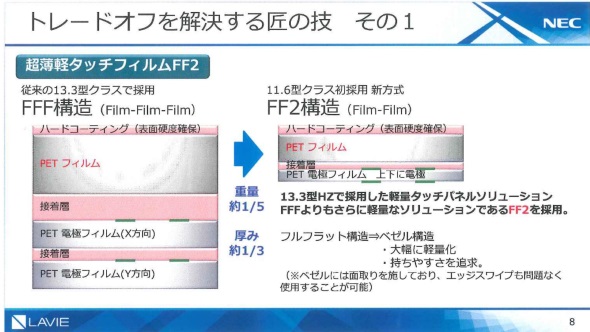

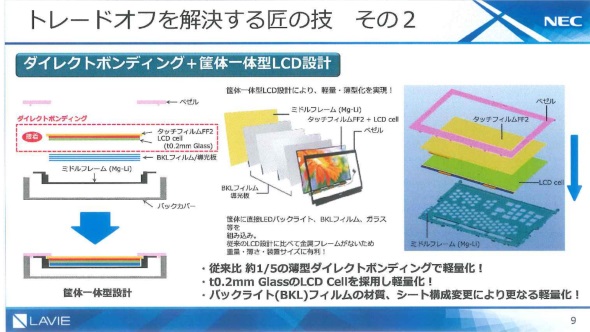

試作機では、13.3型モデルと同じ「FFF(Film-Film-Film)」構造のタッチセンサーを採用した。FFF構造のタッチセンサーは、ガラスを使ったものより約30%軽量だが、さらなる軽量化を図るために11.6型モデルでは「FF2(Film-Film)」構造のタッチセンサーを採用することになった。FF2構造は、FFF構造よりも80%軽量で、センサーそのものの厚みも約66%減らせるという。また、画面回りをベゼル(縁取り)構造にすることで、さらなる軽量化に成功した。画面端部をスワイプする(なぞる)場合、従来のフラット構造の方が操作しやすいが、11.6型モデルではベゼルの画面側に面取り加工を施すことで、ベゼル構造でも問題なく画面端部のスワイプができるように工夫している。

また、タッチフィルムと液晶パネルを直接接着する「ダイレクトボンディング」によって、剛性を確保し、タッチの操作性も向上した。ダイレクトボンディング自体は目新しい技術ではないが、接着面の厚みを従来の約5分の1に抑えることで、さらなる軽量化と画面の屋外での視認性向上を実現している。

ダイレクトボンディングで接着したタッチフィルムと液晶は、LEDバックライト、バックライトフィルムや導光板と一緒に直接ボディに組み込んでいる。「筐体一体型LED設計」と呼ばれるこの設計は、画面まわりの金属フレームを省くことで軽量・薄型化には有利な反面、剛性が低下するという「副作用」もある。そこで、軽くて丈夫なマグネシウムリチウム(Mg-Li)合金のミドルフレームを追加して剛性を確保している。このミドルフレームには、マザーボードやバッテリーなどを取り付けられるようになっている。

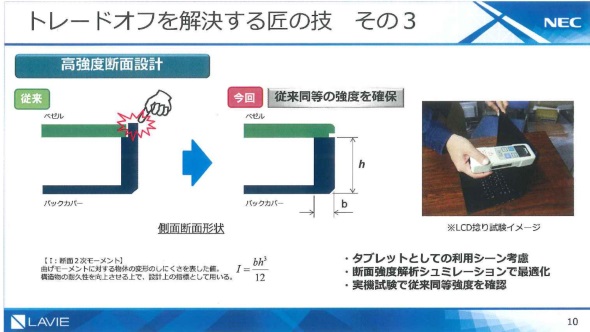

断面設計については、バックカバーの一部がベゼル面にはみ出ない設計に変更した。これは、タブレットとしての使い勝手を向上するためだという。

バッテリー:セルを新規開発 固定方法もフック式に

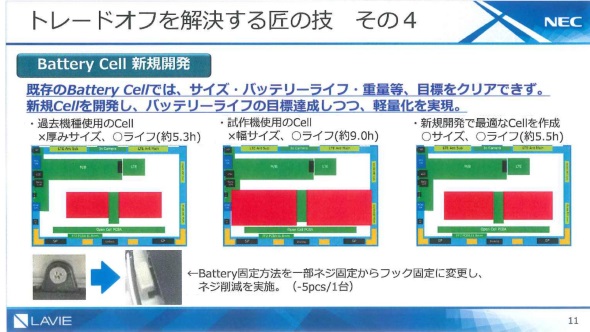

タブレットは、バッテリーが持たなければただの「板」になってしまう。11.6型では、タブレット単体で5時間以上使えることを目標としたが、物理的な意味で簡単には行かなかったようだ。

まず、試作機と同じバッテリーセルでは約9時間使えるが、幅が大きすぎて本体を横に長くしないと収まらない。一方、過去のNEC PCのタブレットで使用実績があるセルでは約5.3時間使えるが、本体の厚みを増さないと収まらない。要するに、「Hybrid ZEROのボディに入って、5時間以上使える容量のあるバッテリーセル」が存在しなかったのだ。

そこで、NEC PCの技術陣がバッテリーメーカーを説得して、Hybrid ZEROに最適なバッテリーセルを新規開発してもらったという。バッテリーの固定方法もフック式に改め、1台あたり5本のねじを節約して組み立て工数の削減と軽量化を実現した。

ボディ:「Mg-Li合金」を内部フレームにも採用

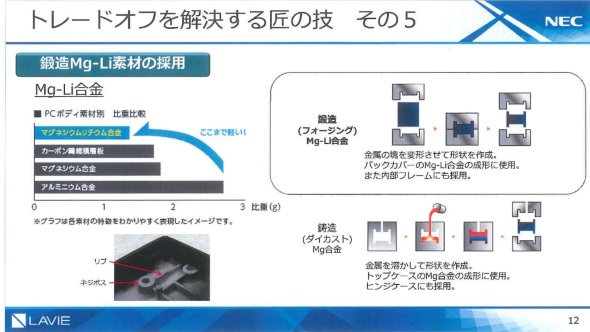

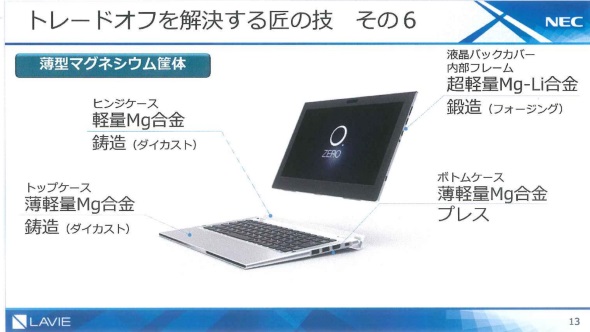

先述の通り、11.6型Hybrid ZEROでは、内部フレームにMg-Li合金を使っている。Mg-Li合金はカーボン素材よりも軽量で、かつマグネシウム合金並みの丈夫さを確保していることから、「世界最軽量」を実現する上で欠かせない素材ではある。しかし、そうやすやすとは使える素材ではなかった。

まず、初代・2代目のLaVie Zでは、Mg-Li合金を本体底面にのみ使っていた。Mg-Li合金は加工が難しく、ねじ穴やリブが必要な他の部位に使うことが困難だったのだ。

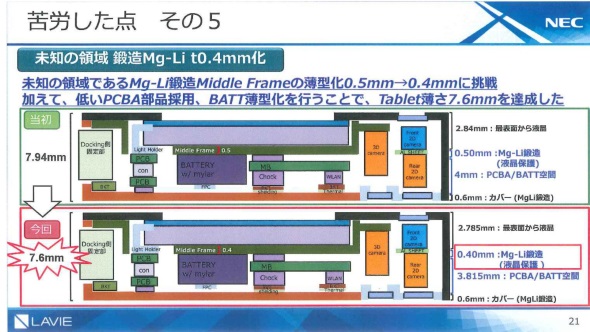

それを、鍛造(フォージング)で解決し、3代目のHybrid ZEROでは本体の天板にもMg-Li合金を採用した。そして、11.6型ではタブレットの背面パネル・内部フレームにMg-Li合金の鍛造素材を利用している。当初、内部フレームの厚みは0.5ミリとする予定だったが、鍛造過程でのチャレンジによって0.1ミリ薄い0.4ミリとなった。また、他の部位も薄型化したことにより、最終的には予定よりも合計で0.34ミリ薄くなったという。

なお、モバイルパワーキーボードでは、鋳造したマグネシウム合金をキーボード面とヒンジケースに、プレス加工したマグネシウム合金を底面に採用し、軽量化と強度確保を行っている。

関連キーワード

PC | ワイヤレスWAN内蔵PC | キーボード | タブレット | 設計 | NEC製Ultrabook | アンテナ | 金属ボディ | 最軽量 | バッテリー | Internet Explorer | 3Dカメラ | プレゼンテーション | RealSense | LaVie | LaVie Z | タブレットPC | 小型化 | Windowsタブレット

関連記事

驚異的な軽さ! 11.6型の新2in1「LAVIE Hybrid ZERO」の実機に触れた

驚異的な軽さ! 11.6型の新2in1「LAVIE Hybrid ZERO」の実機に触れた

NECは、薄型軽量の「LAVIE Hybrid ZERO」シリーズ新モデルをCES 2016で参考出展中だ。実機に触れて、驚きの軽さをチェックした。 11.6型タブレット・デタッチャブルタイプ登場 13.3型はCPUを刷新――「LAVIE Hybrid ZERO」

11.6型タブレット・デタッチャブルタイプ登場 13.3型はCPUを刷新――「LAVIE Hybrid ZERO」

超軽量ノートPC「LAVIE Hybrid ZERO」の新モデルが登場。11.6型タブレット・デタッチャブルノートが新たに登場するほか、13.3型のクラムシェル・2in1も、第6世代Core iプロセッサを搭載してリニューアルする。 2016年春の「LAVIE Hybrid Frista/ZERO」で変わるライフスタイル

2016年春の「LAVIE Hybrid Frista/ZERO」で変わるライフスタイル

LAVIEの2016年春モデルは、「Hybrid Frista」と「Hybrid ZERO」が主役。両機種の特徴を、NECパーソナルコンピュータの担当者が語った。

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 32GBメモリが6万円切り、2TB SSDは3.3万円から 価格上昇が続くアキバで見つけた高コスパパーツ (2026年02月07日)

- スパコン「富岳」×モーションキャプチャで見えた金メダルへの「空気のつかみ方」 (2026年02月08日)

- アドビが「Animateの販売終了」を撤回/メモリ高騰を受けRaspberry Piの一部モデルが再値上げ (2026年02月08日)

- ロジクールの「MX MASTER 4」とマウスパッドのセットが1万9400円に (2026年02月06日)

- 宅内ネットワーク環境の10G化に適した「TP-Link DS108X」が13%オフの4万803円に (2026年02月06日)

- JIS配列の2つ折りキーボード「Ewin 折りたたみ Bluetooth キーボード」が32%オフの2699円に (2026年02月06日)

- ソニーとTCLの合弁が意味する「新しいソニー」の完成形――ソニーが“家電企業”の殻を脱いだ日 (2026年02月06日)

- 自宅のどこでも本格サウンドが楽しめる「Bose SoundLink Home Bluetooth Speaker」が3.3万→2.3万円に (2026年02月05日)

- Insta360初ドローン「Antigravity A1」実機レポ 360度カメラが生む“空中を自由に見渡す”没入感とは? (2026年02月06日)

- マウスコンピューターやユニットコムの親会社「MCJ」がMBOで非上場化へ ベインキャピタル傘下のファンドがTOBを実施 (2026年02月06日)